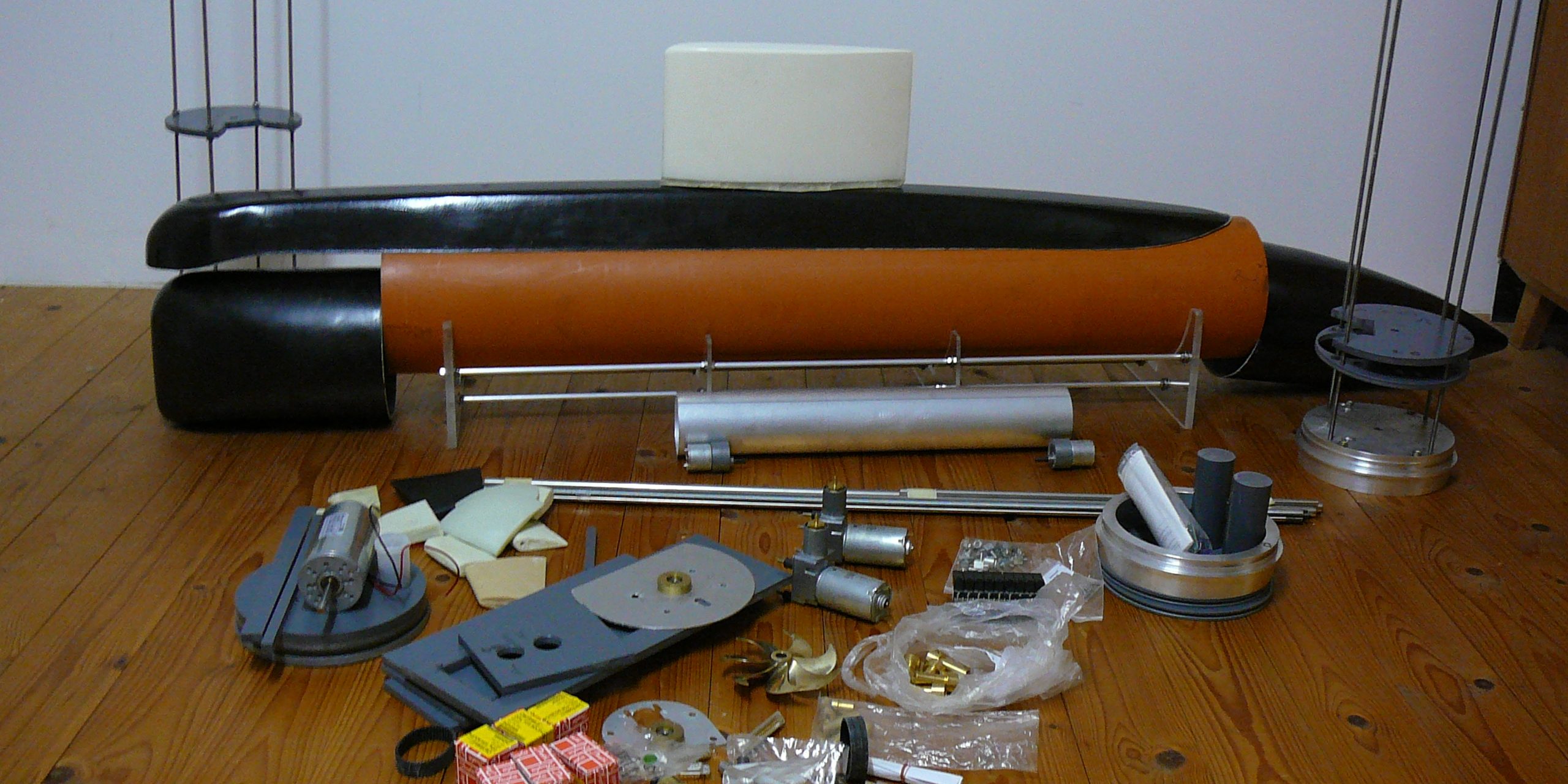

Ein Pressluftboot?

Zu groß, zu schwer, zu teuer, zu kompliziert. Argumente, die gegen ein U-Boot Modell mit Presslufttauchtechnik sprechen.

Oft gingen mir solche Argumente durch den Kopf, wenn ich ein Modell auf einem größeren Gewässer gesehen habe. Gerade bei einem Maßstab von etwa 1:30 ist aber das Wellenbild über Wasser oder mit Ausfahrgeräten auf Seerohrtiefe besonders beeindruckend. So etwas lässt sich nur mit einem großen Tauchvolumen verwirklichen. Groß und schwer stimmt also. Teuer ist relativ und bei einer Bauzeit von mehreren Jahren verteilt sich das. Die komplexen Funktionen dieses Tauchsystems reizten mich schon sehr. Und wenn es kniffelig wird, kann man schließlich jemanden fragen, der sich damit auskennt. Als dann ein Modellbaukollege die Rumpfteile und Einiges für das Innenleben eines 209er verkaufte, fiel schnell die Entscheidung für dieses Modell. Ein Pressluftboot baut man nicht weil es einfach ist. Das baut man weil es schwierig ist.

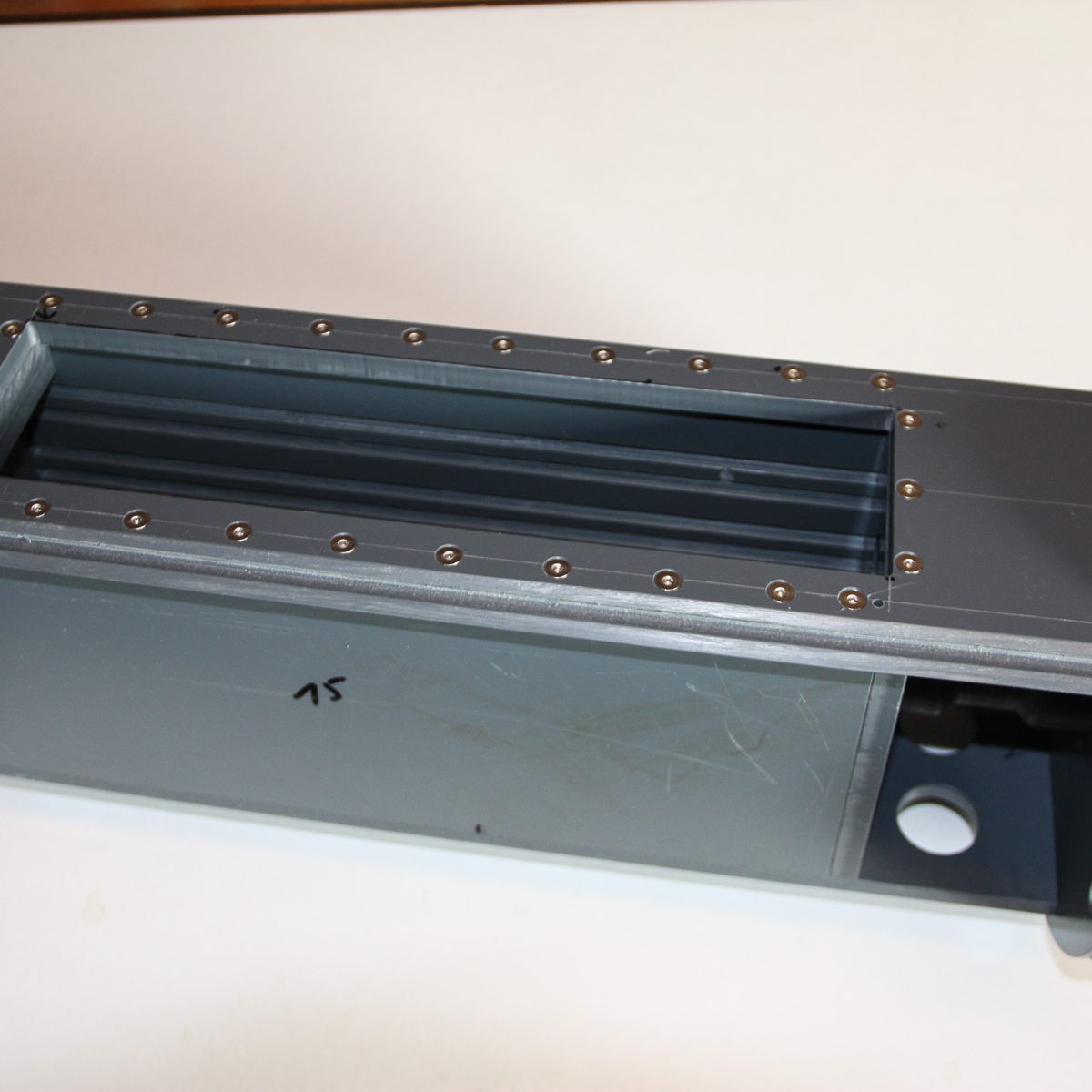

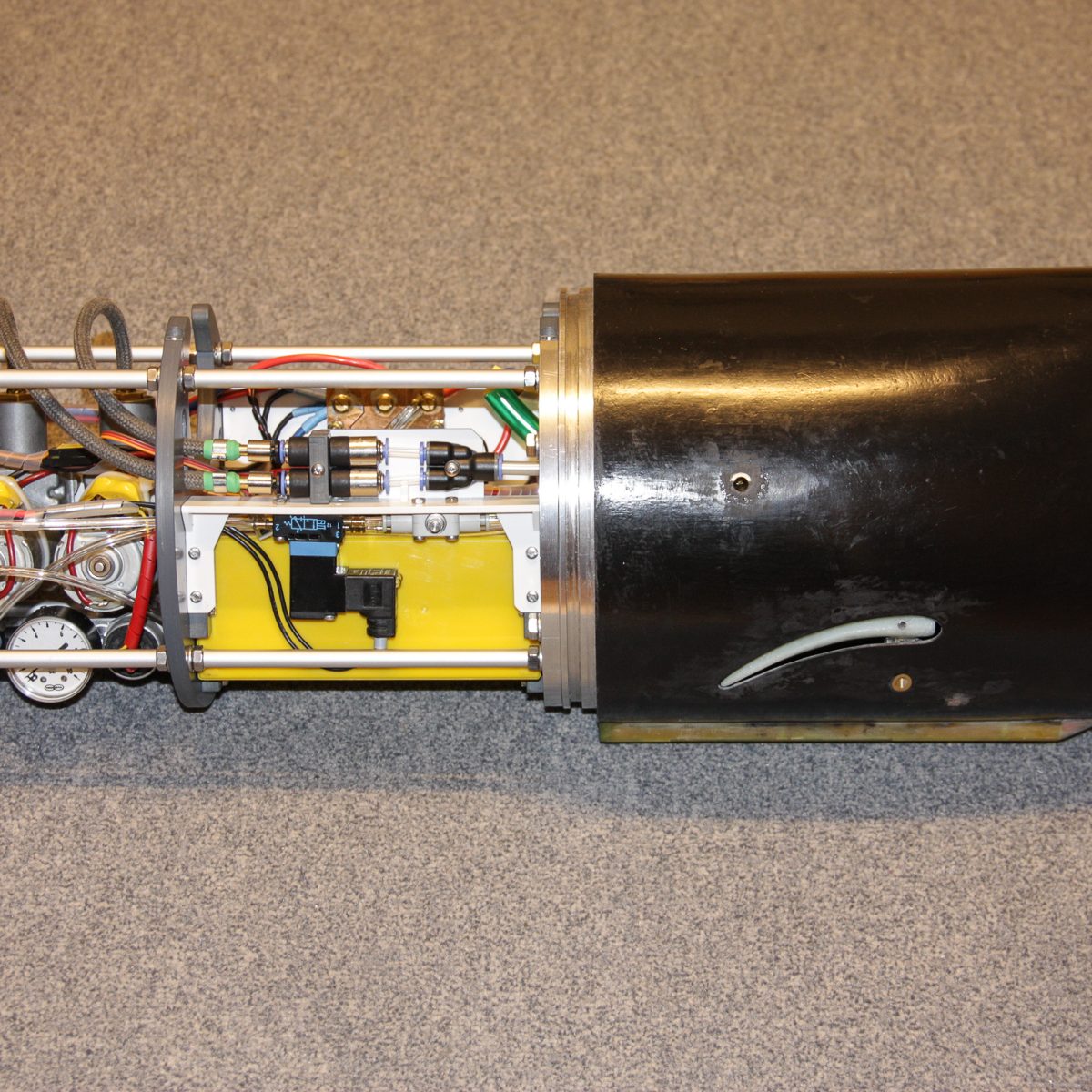

Aber wo fängt man bei so einem dicken Brocken an? Ein guter Modellbauplan mit den notwendigen Volumenberechnungen war vorhanden. Zunächst fehlte die Zeit zum Bauen. So wurden die Teile auf Halde gelegt und erst einmal am PC geplant. Weitere Teile bei passenden Gelegenheiten gekauft. Die 3D Zeichnungen bestätigten die Volumen (Volumen der Überwasserteile = Tauchtankvolumen) und die Position des Haupttanks aus dem Plan. Und mit diesem Tank (Wasserkasten) wurde dann auch Ende 2013 angefangen. Von innen nach außen schien mir der richtige Weg. Die PVC Teile für den Wasserkasten waren gesägt. Ein paar Maße mussten noch angepasst und viele Löcher gebohrt werden. Dazu war ein Kreuztisch für meine Tischbohrmaschine sehr hilfreich. Aber auch sehr mühsam. Also wurde ein langgehegter Wunsch umgesetzt und eine einfache CNC Fräse angeschafft. Nach einiger Einarbeitung ging es dann auch prima weiter. Solch eine Maschine ist sicher nicht notwendig für ein Pressluftmodell. Da ich aber meine Modelle auch in 3D zeichne ein folgerichtiger Schritt.

Der Wasserkasten erfüllt beim Pressluft Tauchsystem gleich mehrere Funktionen. In dem Raum zwischen den inneren Platten, den zwei Rundspanten und dem Mittelrohr (200 mm rotes Abflussrohr) befindet sich der Haupttauchtank. Beim 209er in 1:30 ca. 5,4 Liter. Drei elektrisch betätigte Ventile entlüften den Tank. Durch Bohrungen unten im Mittelrohr strömt das Wasser nach. Als zweite Funktion wird durch den Wasserkasten die Luft durch den Schnorchel in das Bootsinnere zu den Kompressoren geleitet. Falls beim Schnorcheln Wasser mit angesaugt wird, sammelt es sich im Inneren des Kastens. Ein halber Liter hat dort Platz, ohne das Modell tauchunklar zu machen. Zu guter Letzt werden über den Wasserkasten die drei Sektionen des Bootes miteinander verschraubt.

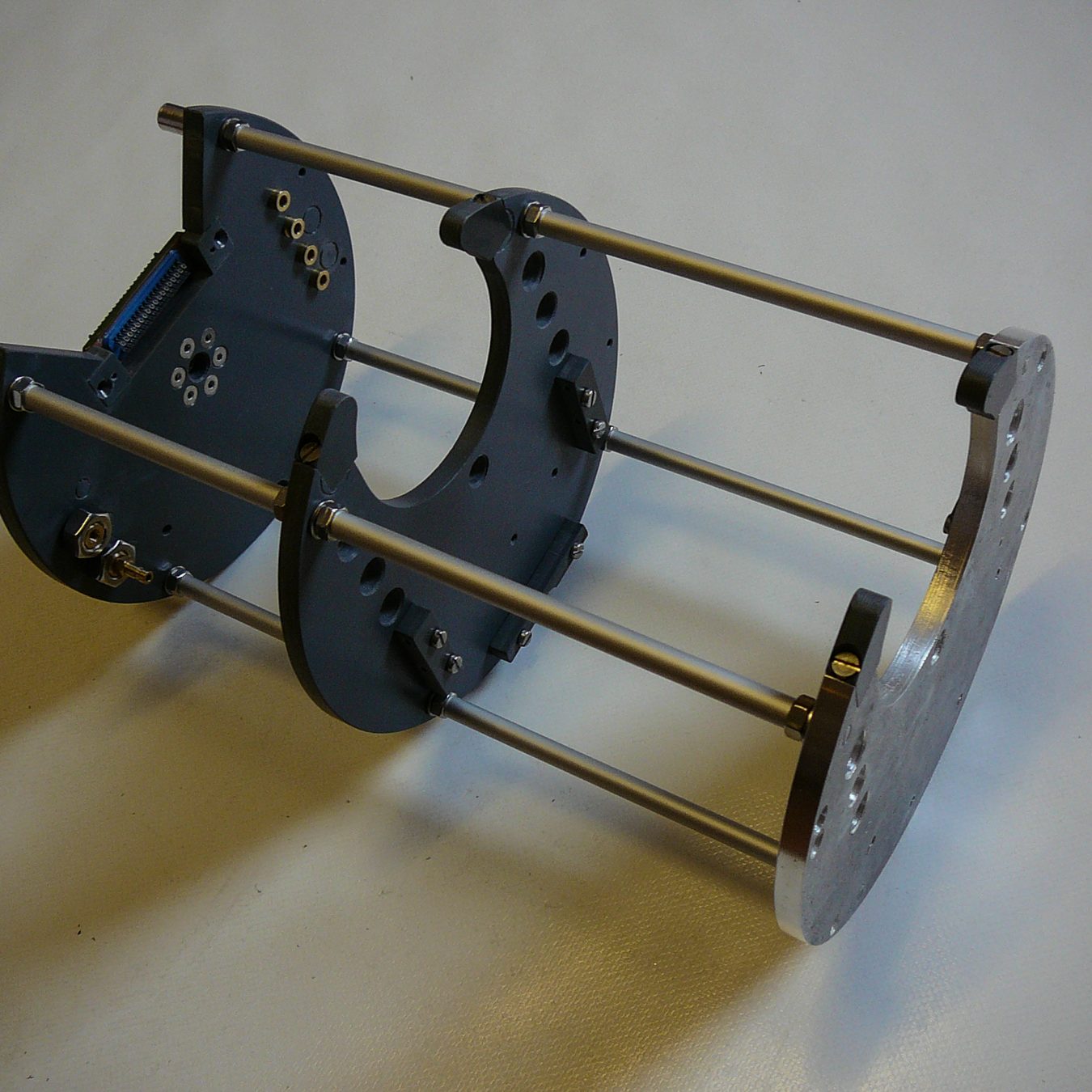

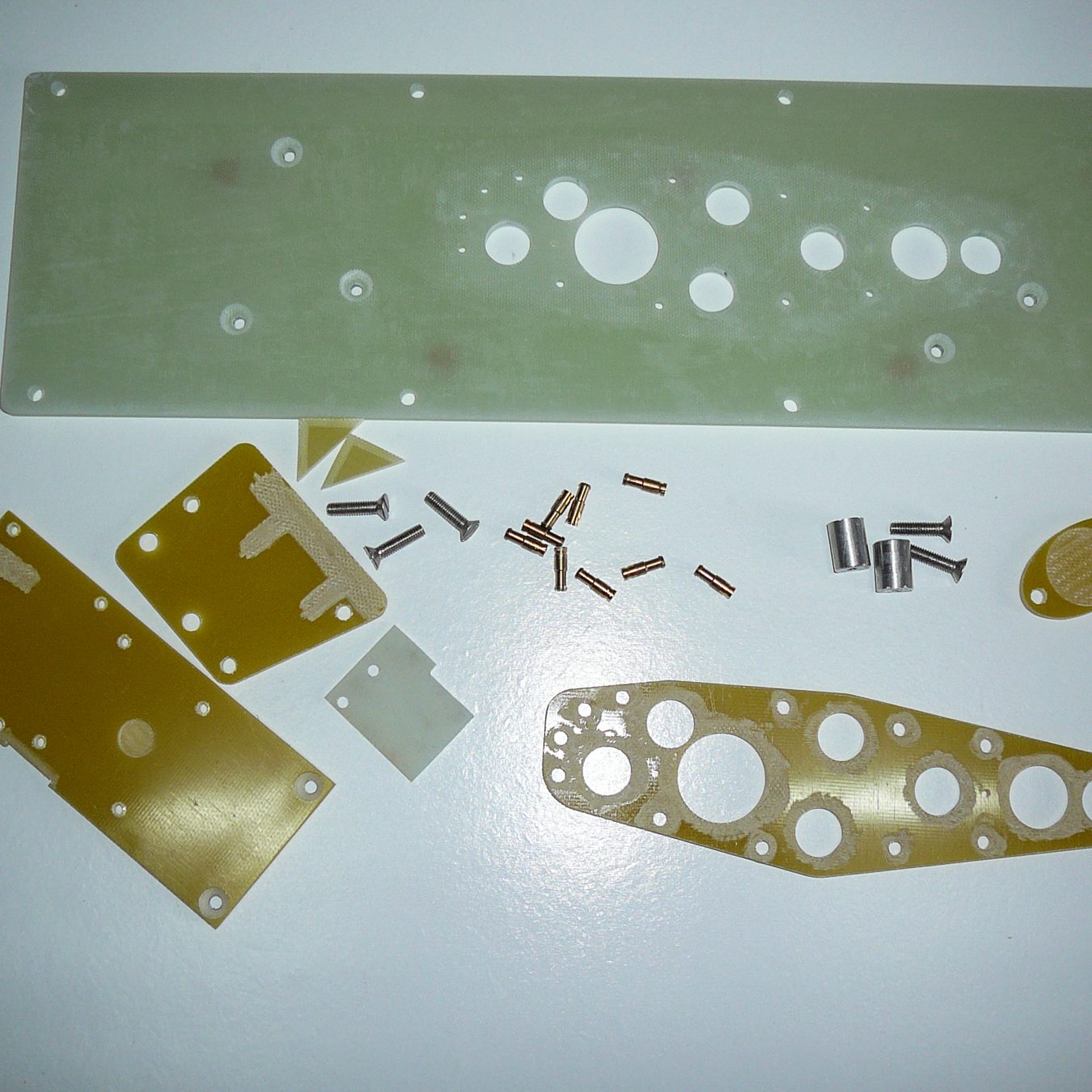

Für die Haupt-Stromleitungen habe ich Schlitze in die eine Seitenwand gefräst. Sonst gibt es nur geringe Abweichungen zum ursprünglichen Konzept. Zunächst mussten viele Kleinteile für die Verbindungen zwischen Wasserkasten und den Technikgerüsten für Bug und Heck gemacht werden. Und die Teile für die Technikgerüste selbst. Die Positionen aller Luft und Strom Verbindungen wurden fest gelegt und konnte nach dem zusammen schrauben genau überprüft werden. Die Befestigungslöcher im vorderen Verschlussring waren bereits gebohrt. So konnten Ring, Buggerüst und Wasserkasten verschraubt und die Schraubenlöcher für die Verbindung zwischen Mittelrohr und Wasserkasten gebohrt werden.

Das Buggerüst

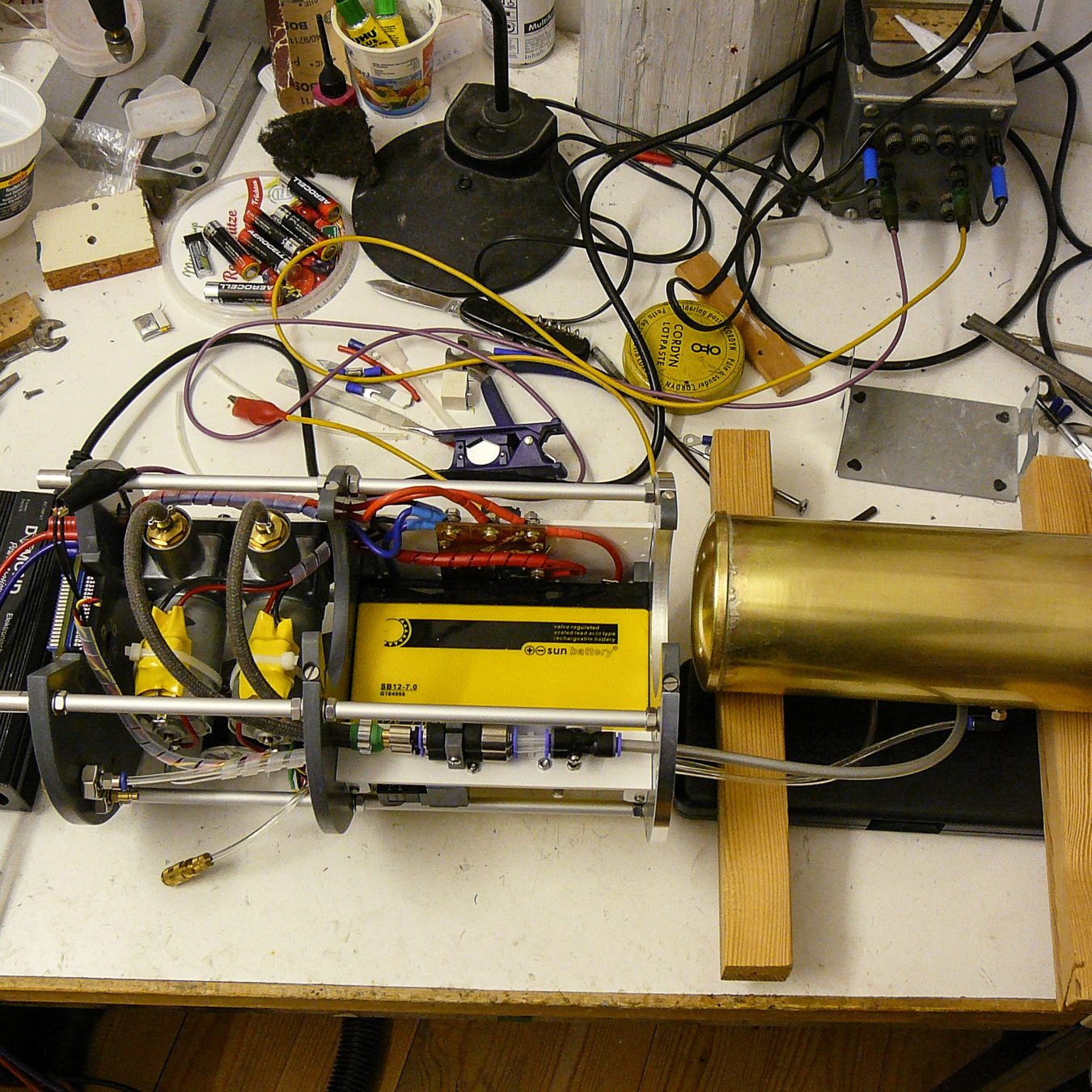

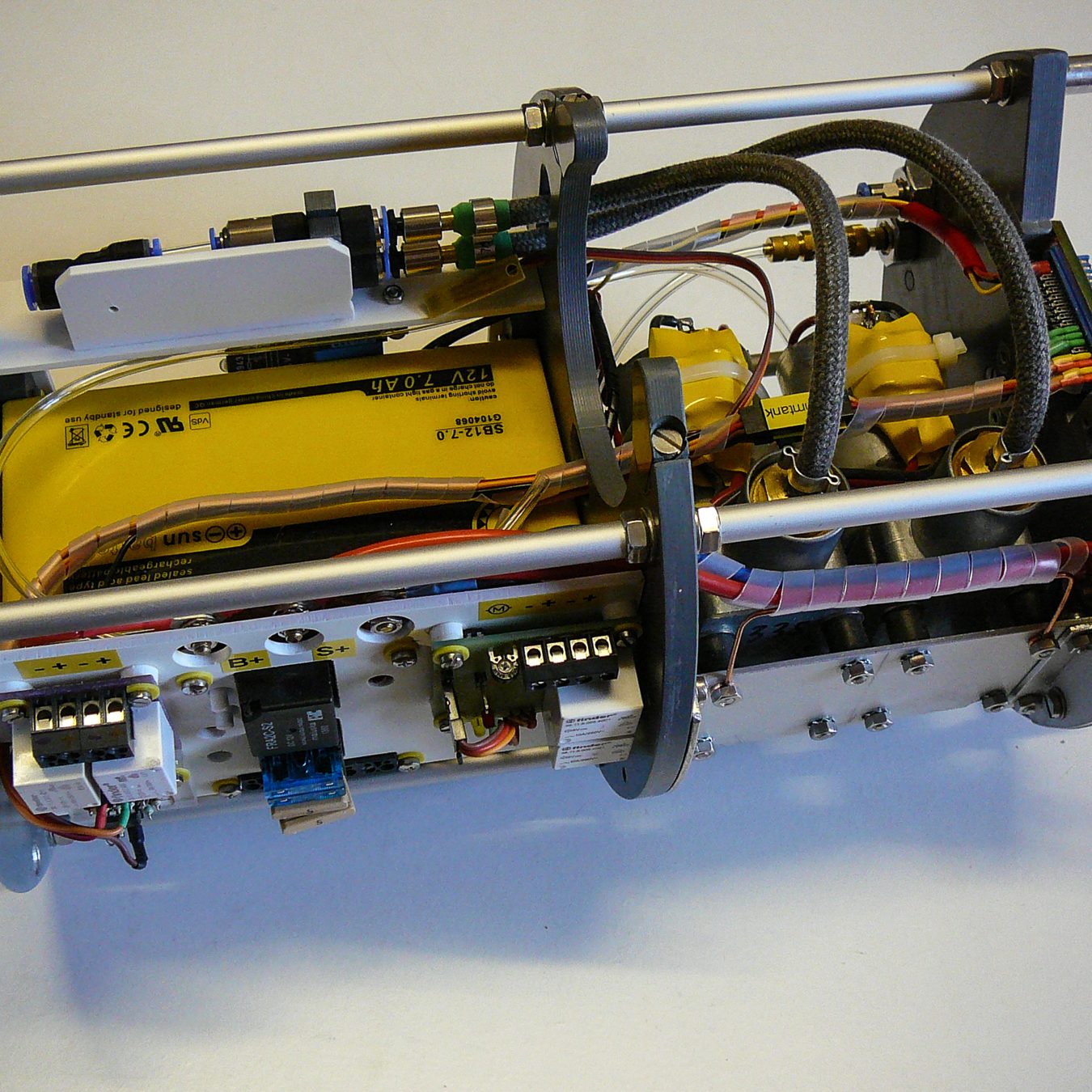

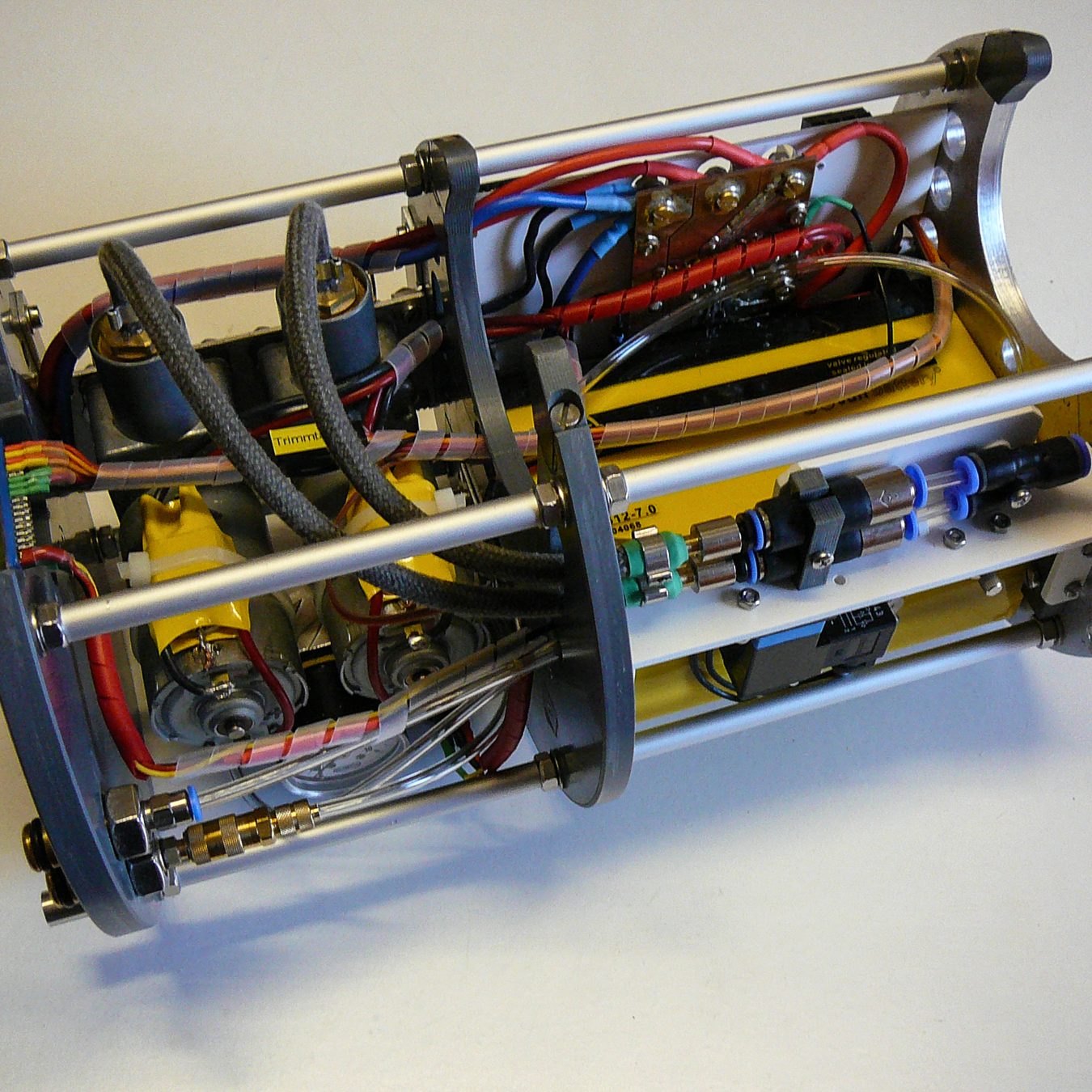

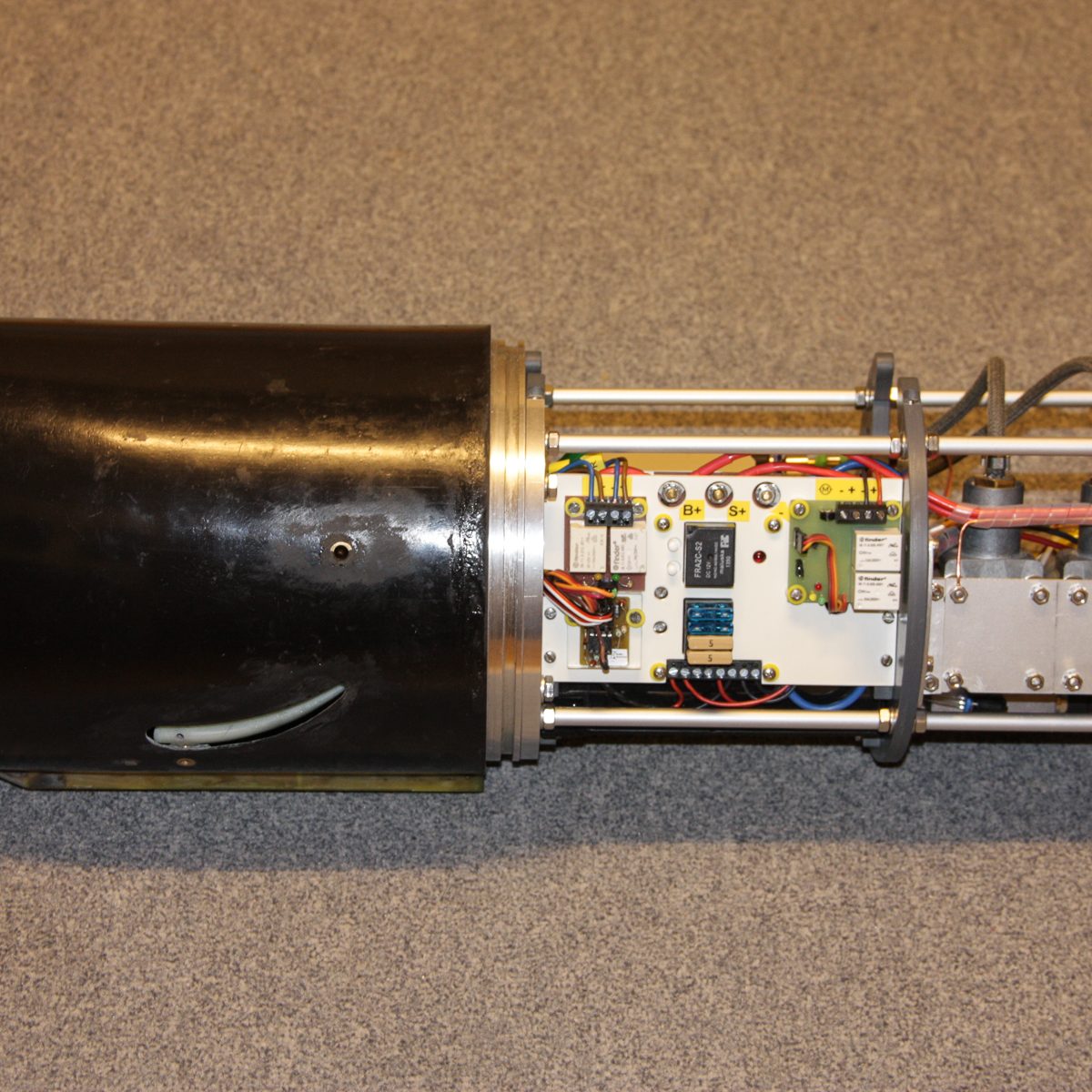

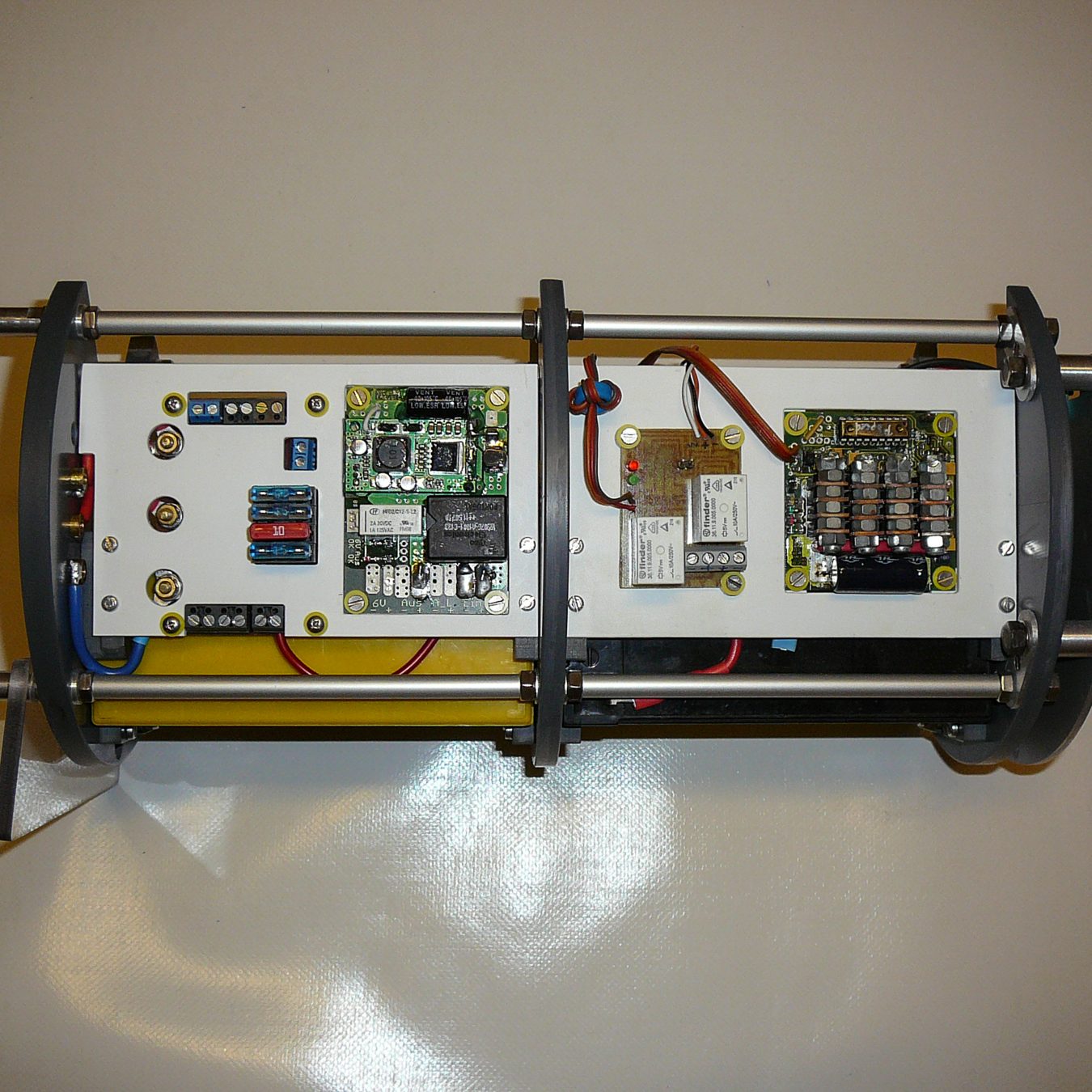

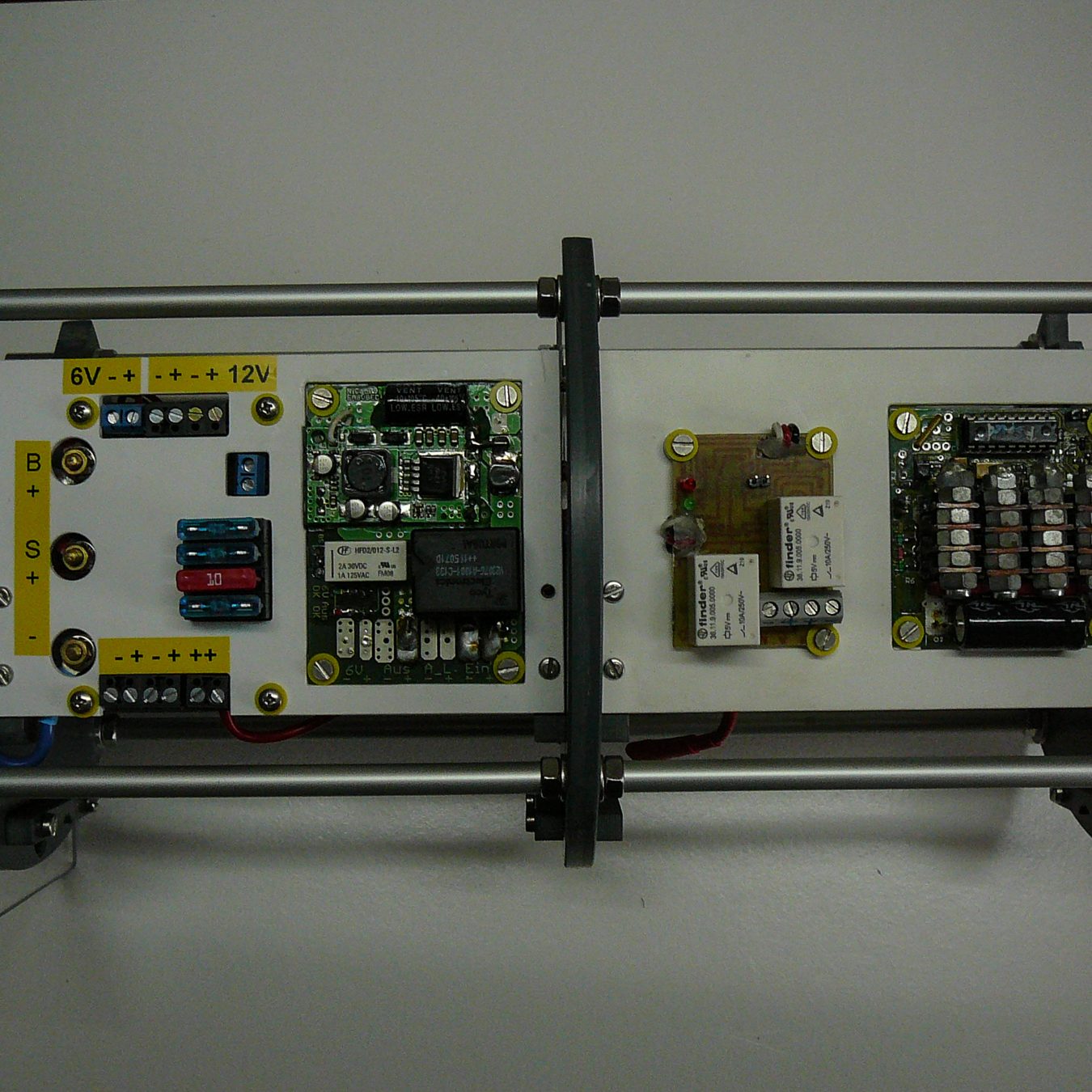

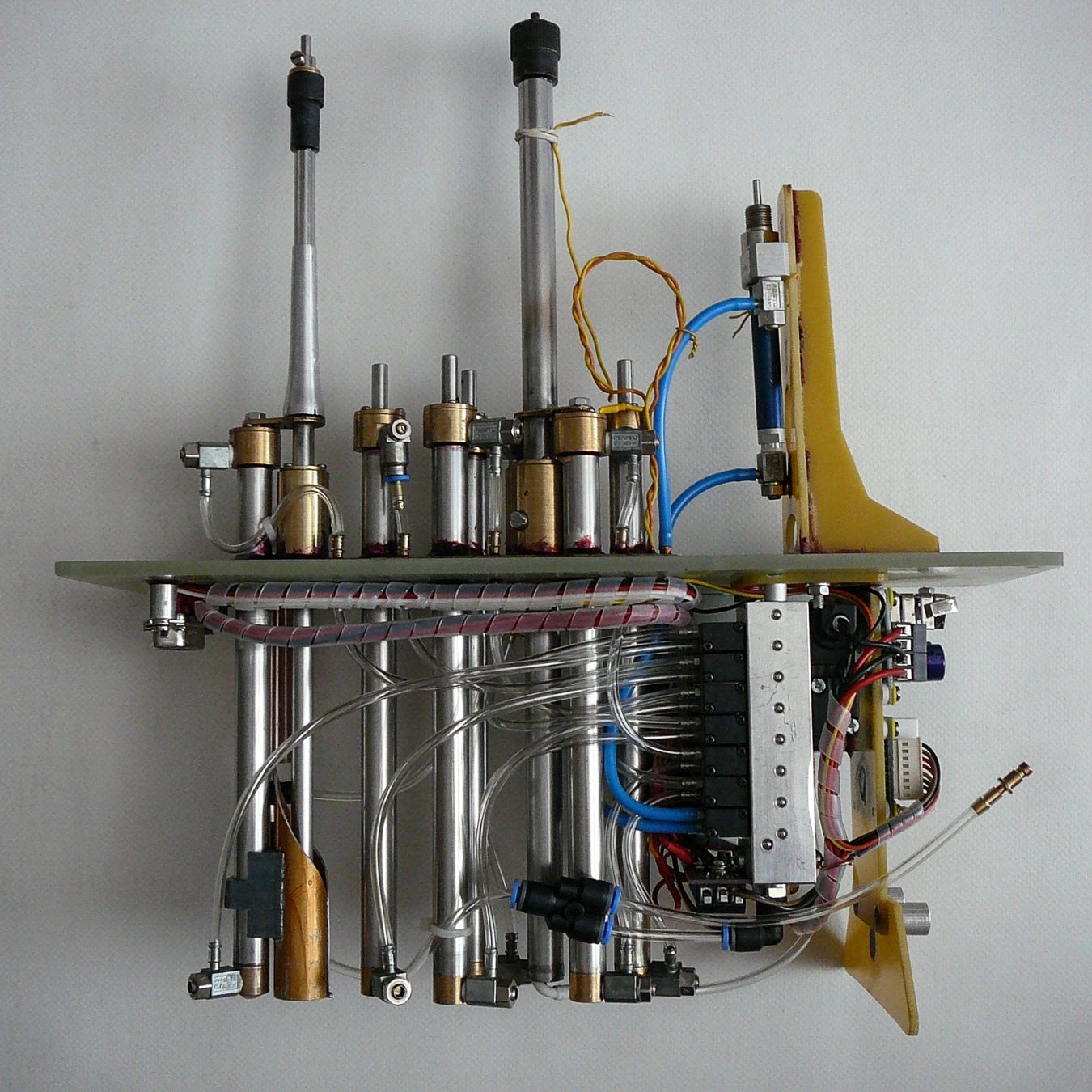

Im nächsten Schritt wurden alle Komponenten für das Buggerüst vorbereitet. Die Aufteilung wird im Wesentlichen von den größten Teilen Akku, vorderen Trimmtank und den Kompressoren bestimmt. Die restlichen Bauteile für die Druckluftversorgung sind „drum herum“ gebaut. Da ein spezieller Mehrkanalschalter (MKS) verwendet wird, wurde an Stelle der beiden Druckluftschalter ist ein Drucksensor eingebaut. Links neben dem Akku sind auf einer Platte die elektrischen Komponenten angebaut. Eine Verteilerplatine mit dem Kompressor-Relais und Sicherungen. Über zwei Taster können die Kompressoren auch testweise ohne das Mittel- und Heckteil probiert werden. Auf der Platte sind noch die Steuerung für den Trimmtank, eine Relaisplatine für die Bugstrahlpumpen und eine Splitter-Platine für die vorderen Tiefenruder untergebracht. Mit dieser Platine wird das vom Empfänger kommende Signal auf zwei Servos aufgeteilt.

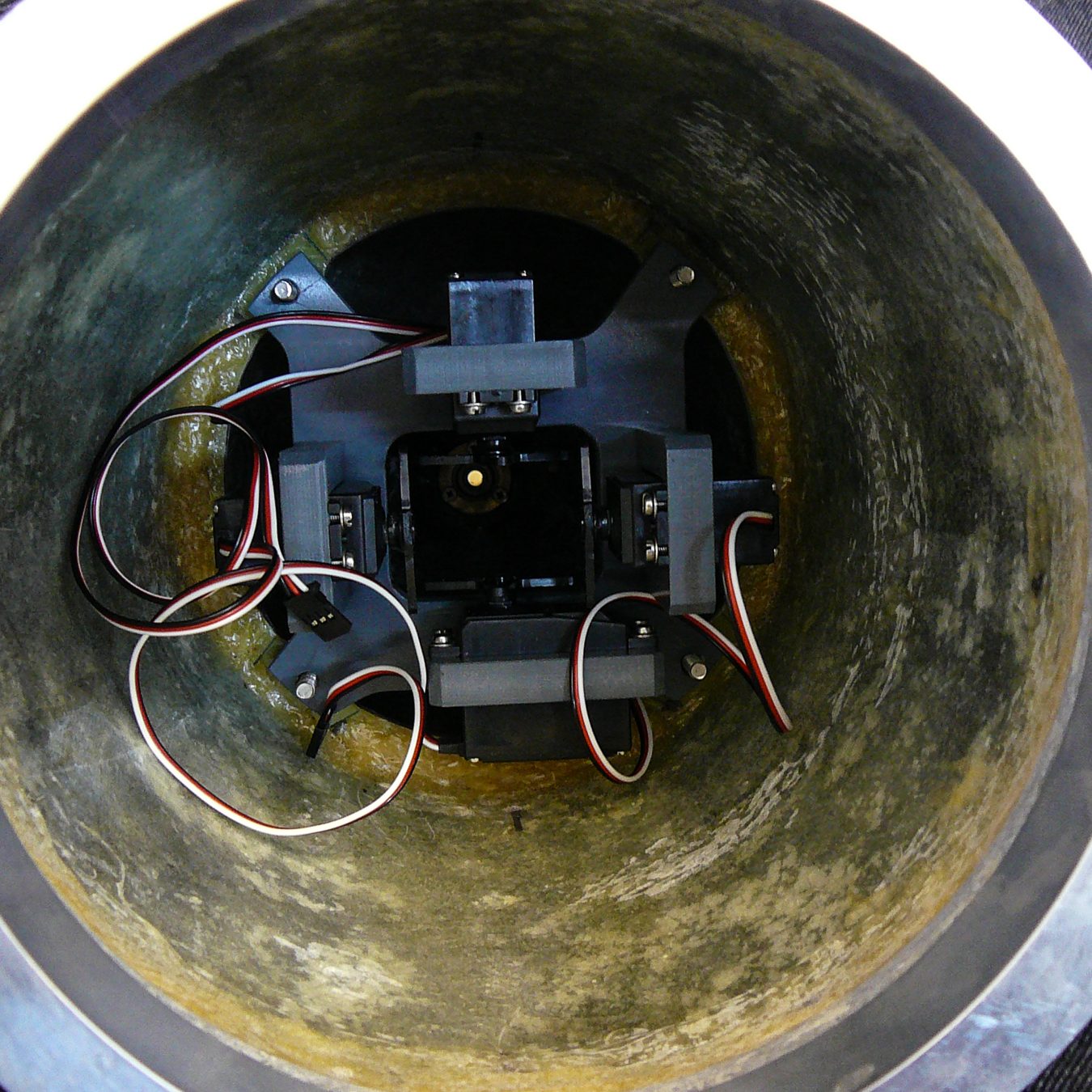

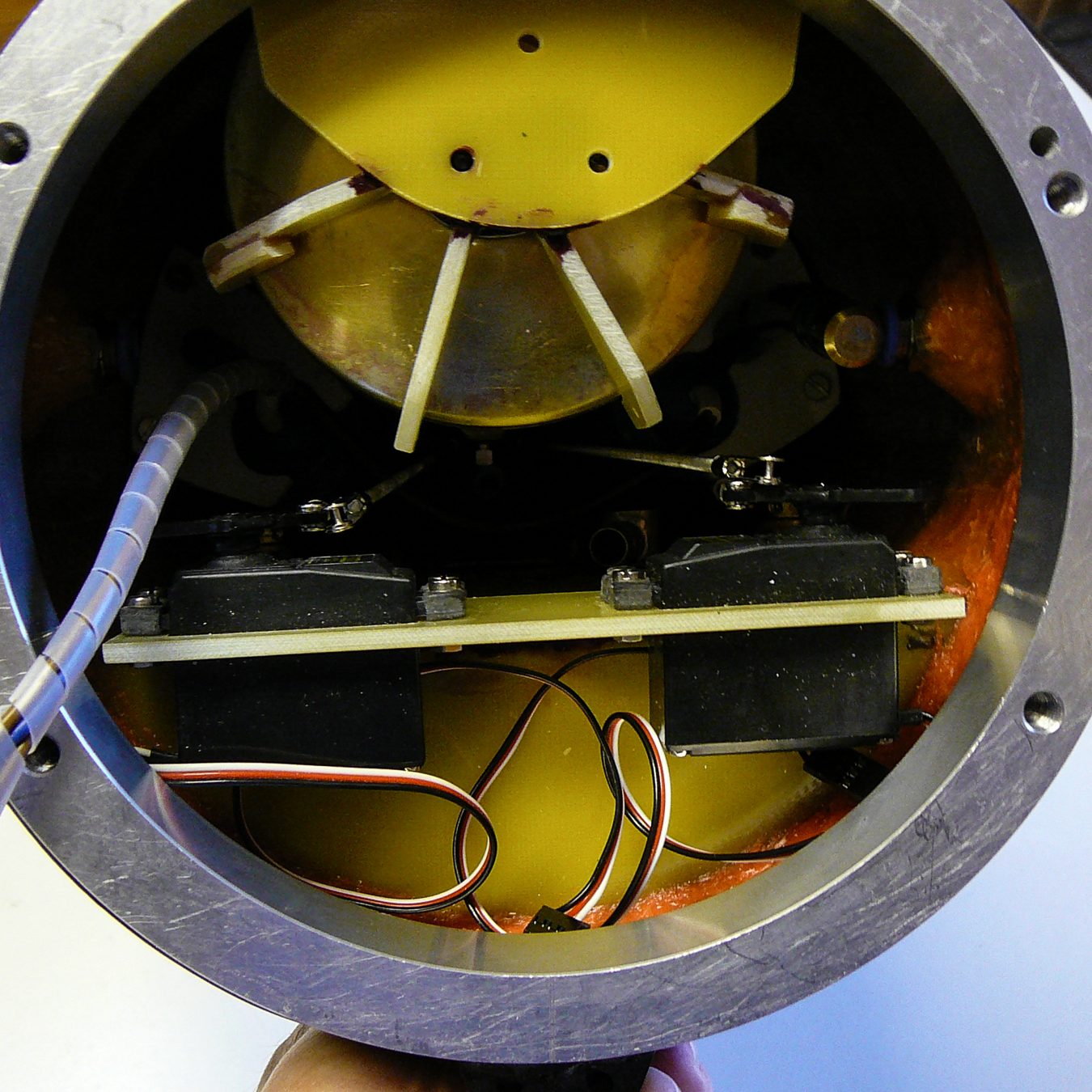

Nun konnten die Arbeiten an der Bugnase gemacht werden. Die vorderen Tiefenruder sind Muschelförmig und werden von je einem Servo bewegt. Beim Original werden die Ruder aufwendig über mehrere Hebel von nur einer Rudermaschine betätigt. Die rechte Muschel bewirkt ein Abtauchen des Bootes. Die linke Muschel wird zum Auftauchen betätigt. Die Ruder sind in einem Kasten eingebaut. Die Teile des Kastens wurden aus 3 mm GfK Platten ausgeschnitten, mit Endfest 300 verklebt und nach und nach in das Bugteil eingebaut. Ein wenig Farbe in den Kleber erleichtert die Kontrolle der Klebestellen. Zunächst wurden die oberen Lagerbuchsen (mit Nut für einen O-Ring 5 x 2) für die Ruderwellen in die beiden Seitenteile des Kastendeckels geklebt. Dann die Seitenteile an die Spantenplatten. Und alles zusammen schön gerade in das Bugteil. Anschließend wurden die Löcher für die unteren Lagerbuchsen in das Bugteil geschnitten und die Buchsen eingeklebt. Durch den noch offenen Kasten konnten die Ruder eingebaut und die bogenförmigen Schlitze vorsichtig in die Bugnase eingearbeitet werden. Alle Klebestellen sind durch reichlich eingedicktes Epoxy, vermischt mit Baumwollflocken und kurzen Glasfaserschnipseln, verstärkt worden. Auch die noch fehlende Mittelplatte konnte jetzt eingeklebt werden. Zuvor war in ihr noch ein Anschlusswinkel für den Trimmtank angebracht worden. An diese Platte wird eine weitere Platte mit zwei Servos angeschraubt. Die Gestänge zu den Ruderhebeln konnten jetzt angepasst werden.

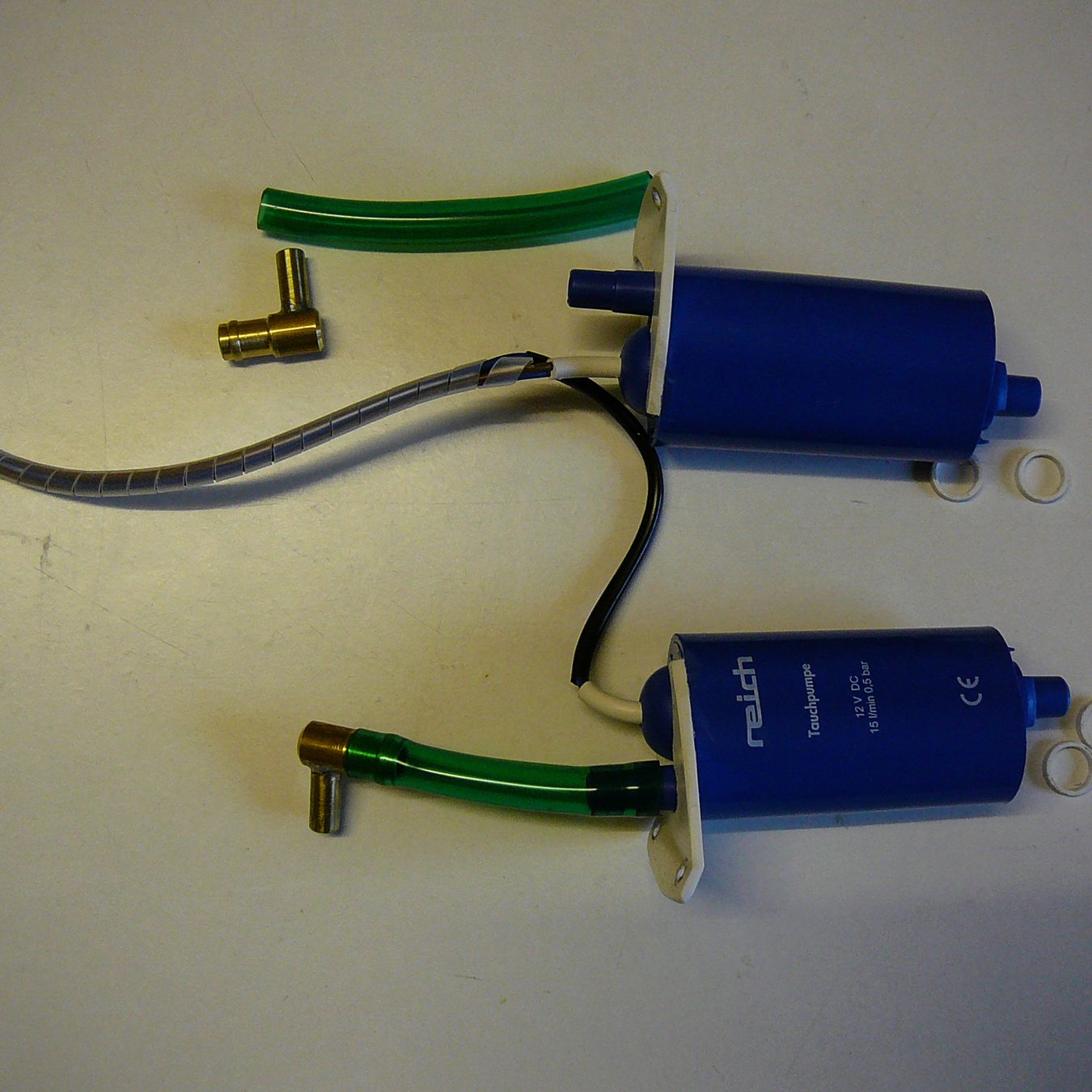

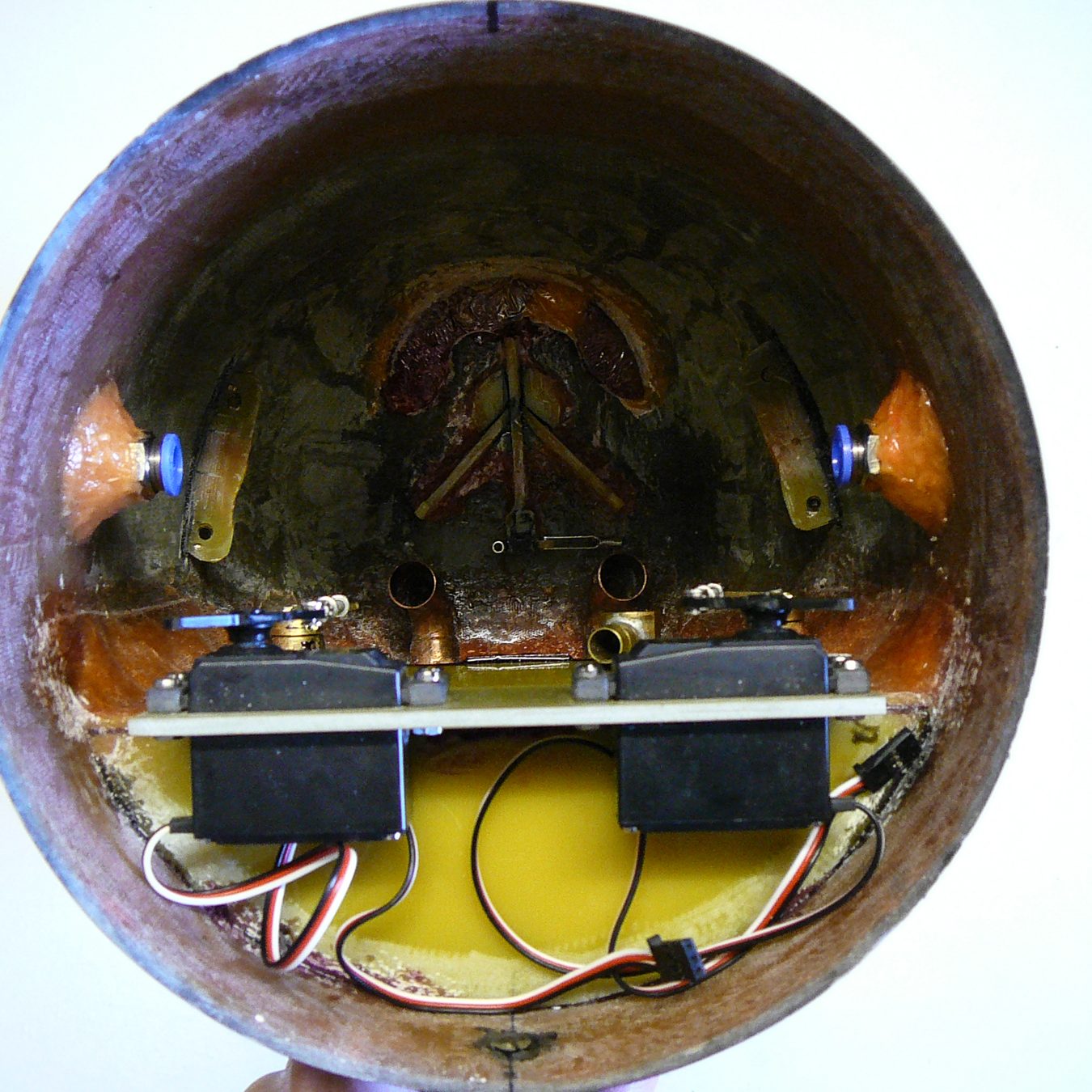

Damit das Modell besser manövriert werden kann, sind (anders als beim Original) zwei Bugstrahlpumpen eingebaut. Um den Ein- und Ausbau dieser Campingpumpen zu erleichtern wurde der Ruderkasten nach vorne durch eine etwas schräg eingeklebte Platte verlängert. In diese Platte sind zwei 15 mm Kupferrohrbögen eingeklebt. In diese Bögen wurden die Ansaugrohre der Pumpen mit je zwei Zentrierringen und einem O-Ring 10 x 2,5 gesteckt. An der Druckseite jeder Pumpe ist eine Befestigungsplatte angeklebt. Als Gegenstück für diese Befestigungsplatte ist eine weitere Platte an die Innenwand des Bugteils geklebt. So ausgerichtet dass die Pumpe gut im Kupferbogen zentriert ist. Ca. 8 cm vor dem Druckrohr ist ein 8 mm Druckluft Steckverbinder als Auslass für den Bugstrahl eingeklebt. Die Verbindung zur Pumpe erfolgt über einen Messingwinkel und ein Stück PVC Schlauch.

Nun musste der Drucklufttank noch untergebracht werden. Der Platz in der Bugnase ist mit 90 mm Rohrdurchmesser und 260 mm Länge über den Endböden maximal ausgenutzt. 1mm Messing. Hart gelötet mit Silberlot bei 650°C. Inhalt 1.500 ml. Damit hoffe ich den Druck (und die Stromaufnahme der Kompressoren) möglichst klein zu halten (max. 7 bar). Um den Tank vorne zu halten ist eine aus GfK Teilen bestehende Kralle einlaminiert worden.

Anschließend konnte der Aluring mit der Bugnase verklebt werden. Dazu wurde der Wasserkasten in das Mittelrohr geschraubt und das Buggerüst (mit dem Aluring) mit dem Wasserkasten verschraubt. Alle Teile an die kein Kleber fließen sollte wurden reichlich mit hitzebeständigem Fett geschmiert. Alle Klebeflächen waren aufgeraut und entfettet. Verwendet wurde auch hier Endfest 300. Teilweise mit wenig Baumwollflocken angedickt, damit der Kleber nicht zu dünn wird. Die Bugnase wurde aufgesetzt, ausgerichtet und mit Klebestreifen fixiert. Der Klebebereich wurde schön mit einer Heißluftpistole aufgeheizt. Am nächsten Tag konnte das Bugteil abgeschraubt werden.

Jetzt fehlte nur die hintere Halterung für den Drucklufttank. Auch eine Kralle aus GfK Teilen auf einer Platte. An dieser Platte ist auch ein Verbindungsstück für den Anschluss des Trimmtanks festgeschraubt. Der kommt erst später.

Die Verlegung einiger elektrischer und pneumatischer Leitungen machte die Bugsektion erst einmal komplett. Das erste Jahr Bauzeit war vergangen. Der Rumpf mit 200 mm Durchmesser erschien mir zunächst riesig. Bei Buggerüst und Bugnase ist aber nicht viel ungenutzter Platz übrig geblieben. Ein paar Kilo Bleigewicht müssen ja auch noch irgendwo untergebracht werden.

Das Heckgerüst

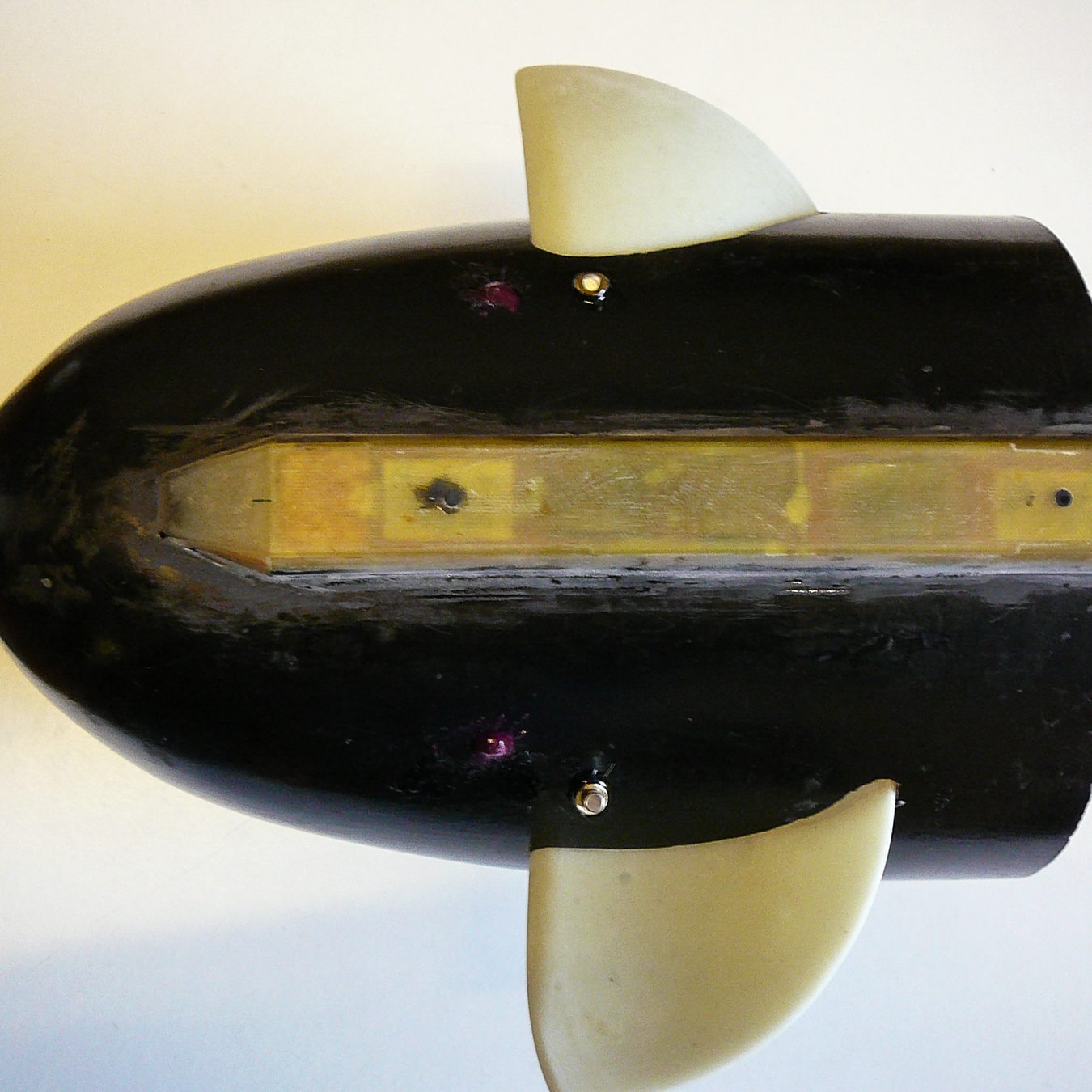

Das Heck war die nächste Baustelle. Ein Ständer aus Sperrholz, mit Heißkleber angeklebt, erleichterte das Anzeichnen, Ausrichten und Befestigen der Ruderteile. Zunächst wurden die. Ruderbuchsen eingeklebt (mit einer langen Welle ausgerichtet). Danach an den Ruderblättern (in die bereits die Wellenstummel eingeklebt sind) die Tothölzer ausgerichtet, verklebt und innen alles großzügig eingeharzt. Auch der Kiel im Heckbereich, aus GfK Platten und mit etwas Blei und Harz ausgefüllt, konnte so gut angepasst und angeklebt werden.

Der nächste Arbeitsschritt: die Motoreinheit. Inzwischen werden für solche Modelle häufig bürstenlose Drehstrom-Motore verwendet. Geringeres Gewicht, weniger Platzbedarf und mehr Drehmoment. Diese Vorteile waren nicht relevant und fast alle notwendigen Teile schon vorhanden. Die 3000 1/min des Dunker-Motors werden durch das Zahnriemen-Getriebe auf 2000 1/min an der Propellerwelle vermindert. Alle Teile wurden zusammengebaut und mit dem Heck-Aluring verschraubt. Alles wurde mit dem Heckgerüst verbunden und in das Mittelrohr eingesetzt. Nun konnten der Aluring und das Heckteil miteinander verklebt werden (ausgerichtet an der Propellerwelle). Schließlich wurde die Lagerbuchse (2 Kugellager 626) im Heck eingeklebt.

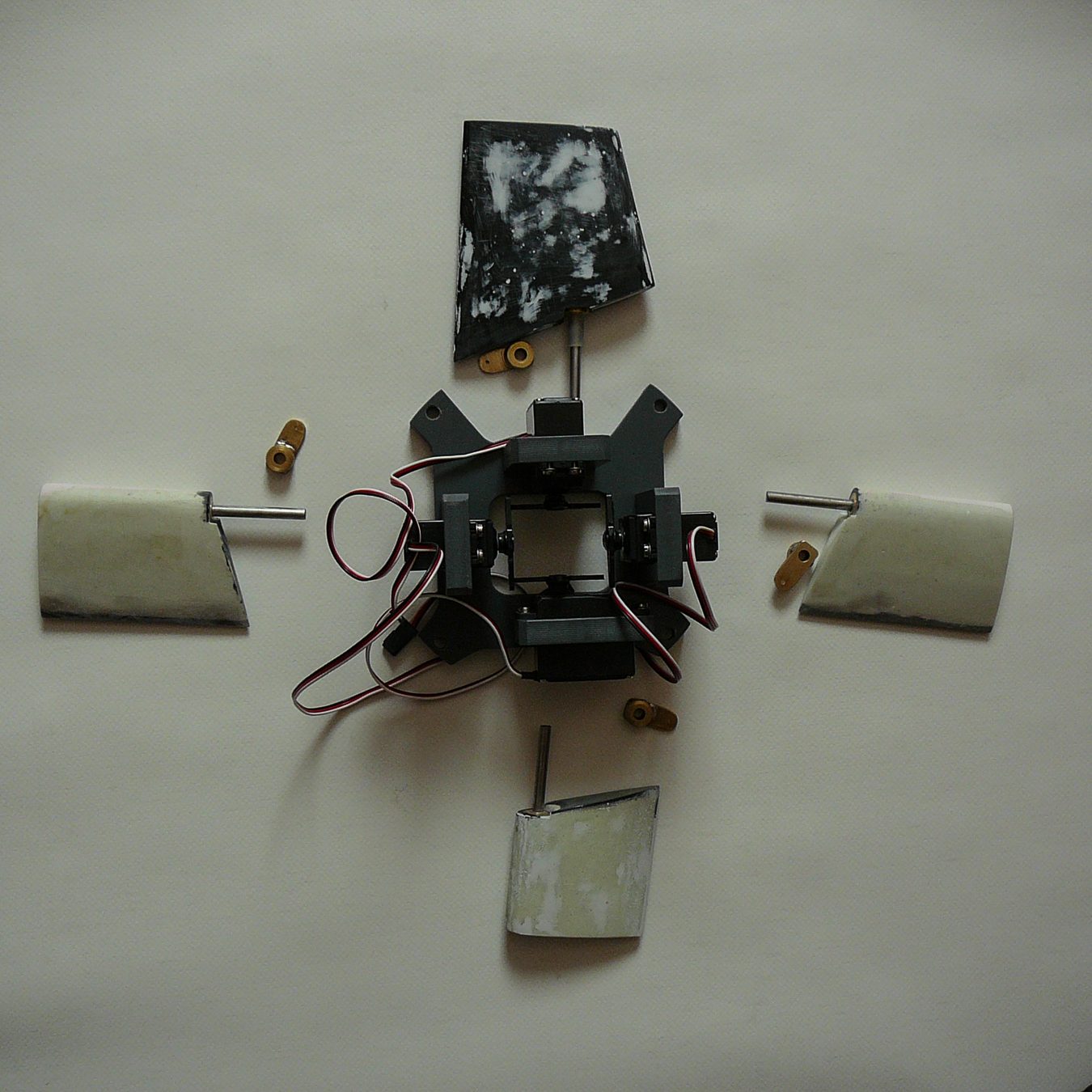

Für die Befestigung der vier Servos wurde ein H-förmiger Spant aus PVC und einige ringförmige Spantenteile aus Epoxi-Platten gefräst. Die Teile wurden zu einem Ring verklebt und vier M4 Stehbolzen zum Anschrauben des PVC Spantes eingeklebt. Damit der Ringsspant auch parallel zum Aluring eingeklebt werden konnte, wurden noch ein paar Zentrierplatten aus Sperrholz gefräst und am PVC Spant angeschraubt. Die Einheit wurde im richtigen Abstand auf die Antriebswelle geschoben, etwas Kleber an vier Stellen des Ringsspantes geschmiert, die Motoreinheit in das Heck geschoben und am Aluring angeschraubt. Nach dem Aushärten des Klebers wurde die Motoreinheit demontiert und der Ringsspant ordentlich eingeharzt. Die Servos wurden mit den Servohaltern am PVC Spant angeschraubt und die Servoeinheit in das Heck eingeschraubt. Ruderhebel wurden aus Messing gemacht. Für das Gestänge sind M3 Gewindestangen und Gabelköpfe verwendet worden.

Am Heck wurde innen im unteren linken Teil ein Schlauanschluss für den Trimmtank und an der Oberseite ein 2 mm Messingrohr für den Tiefenregler eingeklebt. Das Rohr ist außen von einer kleinen Kappe abgedeckt. Noch etwas Farbe und die Arbeiten am Heck waren damit abgeschlossen.

Das Heckgerüst wird mit langen Schrauben und Distanzhülsen am Heckring gehalten. Die Hecksektion konnte jetzt in das Mittelrohr geschoben und mit dem Wasserkasten verschraubt werden. Alles passte und dem entgültigen Einkleben des Wasserkastens stand nichts mehr im Wege. Zunächst wurden alle Klebeflächen gereinigt, dann mit Tangit PVC-Kleber verklebt und verschraubt. Zum Dichten und Kleben der Berührungsflächen des Wasserkastens mit dem Mittelrohr wurde Sikaflex 252 verwendet. Alle Klebeflächen wurden mit schwarzem Primer bestrichen. Auch einige Ecken im Wasserkasten erhielten eine zusätzliche Sikanaht. Anschließend wurde der Kasten in das Rohr geschoben und mit etwa 10 Schrauben befestigt. Dann wurde Sika in das erste Schraubenloch an einem Spant vom Wasserkasten gepresst bis die Masse an den daneben liegenden Löchern herausquoll. Das geht schwer. Dann die Schraube in das erste Schraubenloch gedreht und Sika in das nächste Loch gedrückt. Schraube rein und weiter. Danach die Löcher im anderen Spant und abschließend die Löcher in der oberen Platte des Wasserkastens. Nach dem Aushärten wurden die herausgequollenen Reste der Masse entfernt und alle Schraubenköpfe mit Endfest und Baumwollflocken verklebt. Auch die Abschlussplatte (mit den Stehbolzen und Dichtungsnut) konnte mit reichlich Tangit aufgeklebt werden. Unten wurden im Bereich des Wasserkastens rechts und links vom Kiel 14 Löcher 8 mm gebohrt durch die beim Tauchen das Wasser in den Kasten läuft.

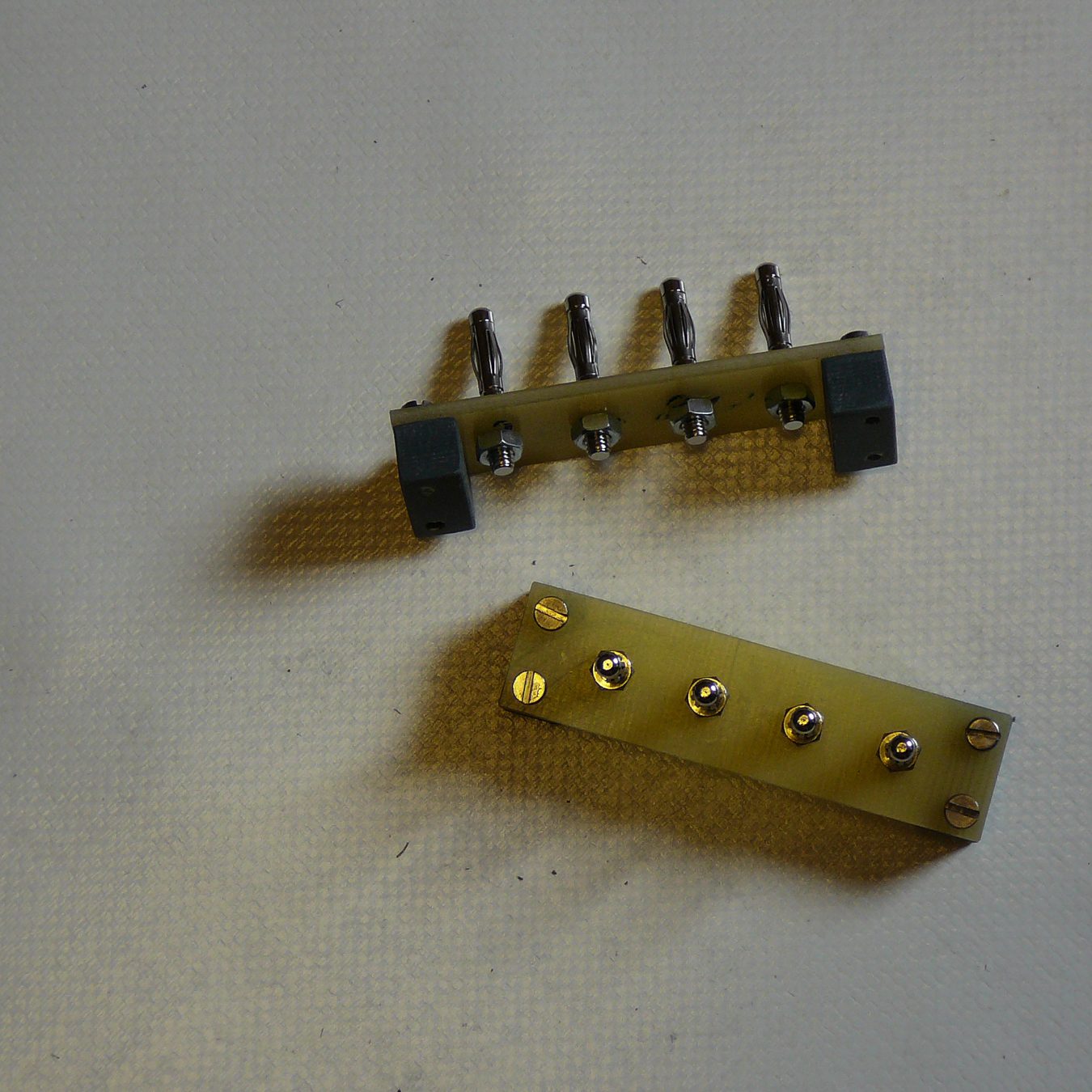

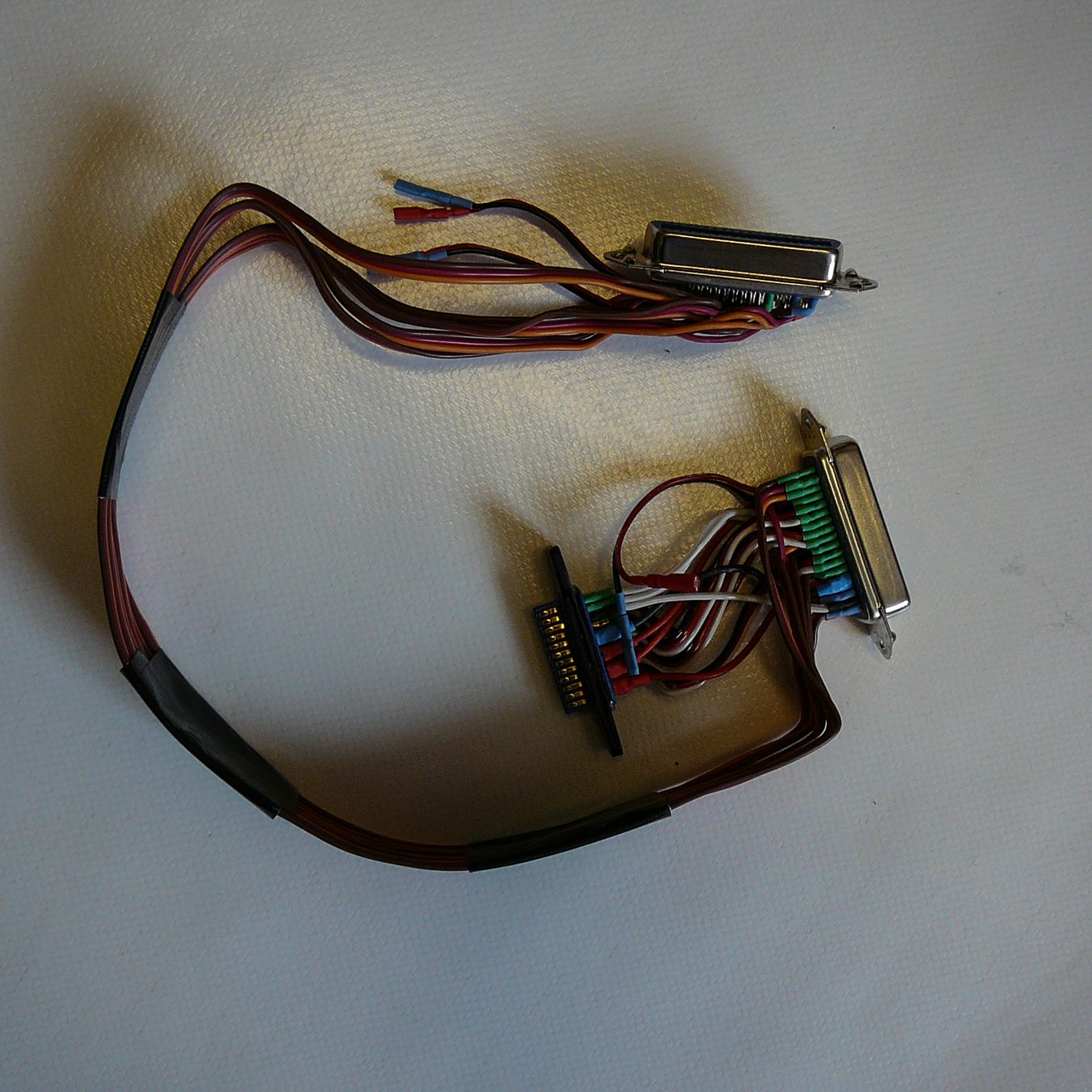

Im Wasserkasten konnten jetzt die Haupt-Stromverbindungen in den vorgesehenen Nuten verlegt und mit den Steckern verbunden werden. Auch der Kabelbaum für die Leitungen zwischen den Centronics-Steckverbindungen am Bug, Heck und den Ausfahrgeräten (AfGs) wurde jetzt fertig gelötet. Der Kabelbaum ist so gemacht das er flach an der Innenseite des Kastens anliegt und aber auch komplett heraus genommen werden kann.

Die nächste Stufe war die Anpassung des Decks an das Mittelteil. Ein Haufen Kleinteile wurde zu vier Haltern verklebt. Davon zwei auf das Mittelrohr und die Gegenstücke ins Deck geklebt und mit Harz verstärkt. Um die genaue Position zu fest zu legen, waren alle Decksöffnungen mit einem 1 mm Fräser gemacht worden. Das Deck passte gerade so unter die Fräse. Die vordere Deckskante wurde bündig mit dem Mittelrohr verschliffen und einem GfK Spant abgeschlossen. Danach konnte auch die endgültige Länge der Ausfahrgeräte ermittelt werden.

Am Heckgerüst musste noch eine Menge Elektronik untergebracht werden. Dafür wurden fünf Platten an den Akkuhaltern angeschraubt. Auf der linken Seite ist auf der vorderen Platte eine ähnliche Verteilplatine wie im Buggerüst mit Sicherungen und die Platine mit Ein/Aus Schalter untergebracht. Auf der hinteren Platte haben die Steuerplatine für den Trimmtank und der Regler für den Antriebsmotor ihren Platz gefunden. Rechts ist auf der vorderen Platte nur der Empfänger angeklebt. Die Antenne ist über eine Steckverbindung zum Wasserkasten und von dort nach außen geführt. Sie liegt unter dem Oberdeck. Auf der hinteren Platte sind digitale Anzeigen für die Akkuspannung und ein Betriebsstundenzähler montiert (braucht man nicht unbedingt). Weiter ist dort eine kleine Platine welche die Steuersignale für je ein Seiten- und Tiefenruder umkehrt. Auf der fünften Platte sind der MKS (link) und der Lade- und Tiefenregler angeschraubt. Alle erforderlichen Verbindungsleitungen wurden sorgfältig verlötet, geprüft und soweit möglich gebündelt verlegt. Jetzt konnte 12 V Versorgungsspannung angelegt und alle Funktionen im Heck getestet werden. Mit Hilfe des Kabelbaums kann auch die Bugsektion angeschlossen und ebenfalls geprüft werden. Alles läuft.

Das zweite Jahr Bauzeit ist schnell vergangen. Die Planung für die Ausfahrgeräte fast abgeschlossen. Die ersten Teile sind bereits fertig.

Die AFG`s

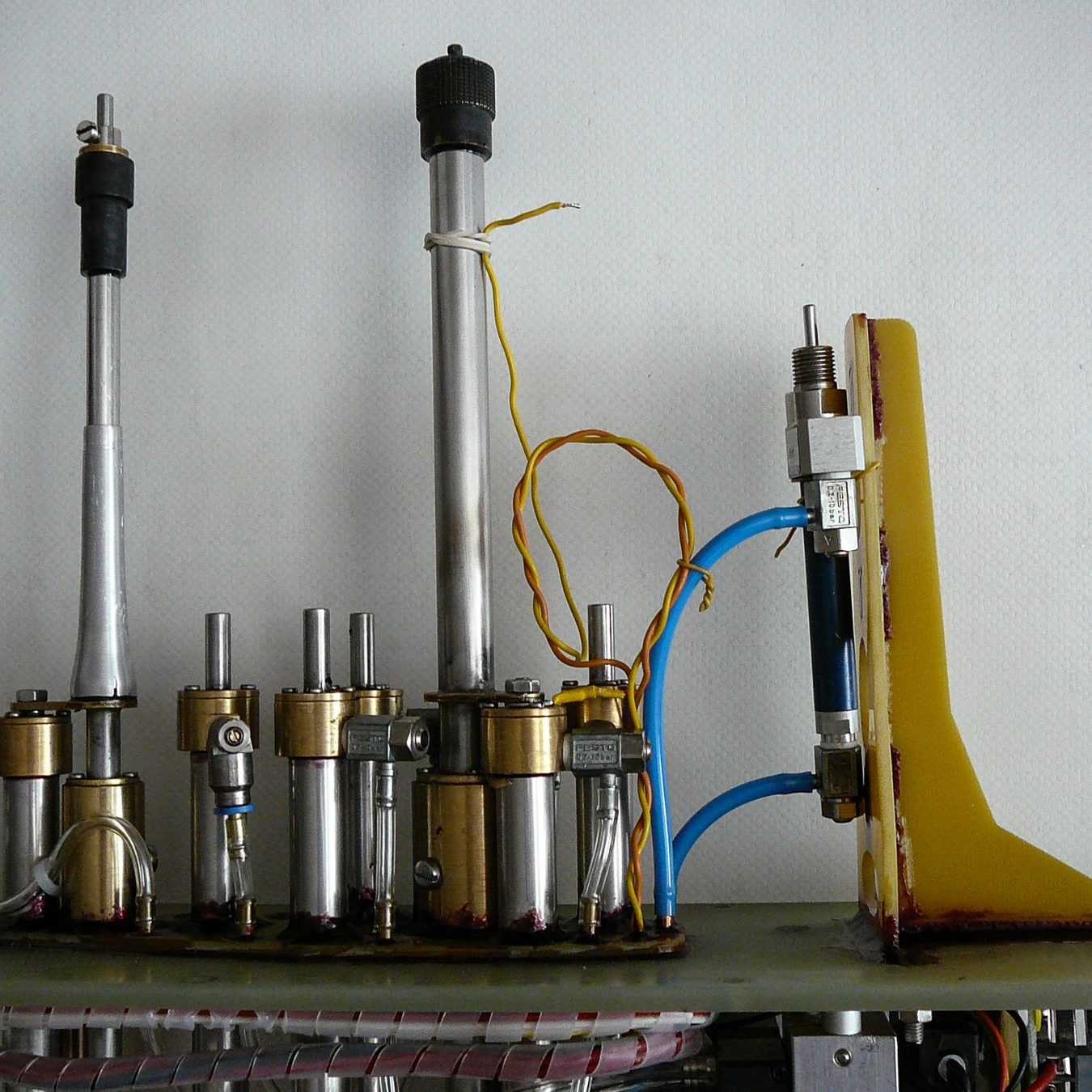

Die Ausfahrgeräte machen einen großen Teil des Reizes beim Modell-Ubootbau aus. Bei der Herstellung. Aber auch später beim Fahren. Bei einem Pressluftboot ist der mechanische Aufwand vergleichsweise gering. Zunächst wurden Druckluftzylinder gebraucht, die aus 13 mm VA Rohr, 6 mm VA Kolbenstange, Messing-Drehteilen und gekauftem Kolben und Abstreifer leicht selber gemacht werden konnten. Zunächst wurde das obere Führungsteil mit Endfest eingeklebt. Dann wurde die Kolbenstange mit Kolben in das Rohr eigeschoben und der untere Deckel verklebt. Die Richtung der Luftanschlusse habe ich bei allen Kolben oben und unten gleich gemacht. Das war für die spätere Verlegung der Luftschläuche nicht optimal und wurde teilweise noch geändert. Die Zylinder haben einen Hub von 140 mm für die indirekt betätigten AfGs Schnorchel und Radar. Und einen Hug von 145 mm für die übrigen AfGs (2 x Periscope, 2 x Antenne).

Aber zunächst sollte der Schnorchel als funktionswichtiges Teil eingebaut werden. Der besteht aus 13 mm VA Rohr das in einem Führungsrohr mit zwei O-Ringen abgedichtet wird. Im Kopfteil ist ein einfach wirkender 6 mm Zylinder mit einer Rückholfeder eingebaut. Auf seine 2 mm Kolbenstange wird der Ventilteller mit O-Ring geschraubt und mit einer Hohlschraube gesichert. Damit kann das Ventil auch manuell geöffnet werden.

Aus GfK Platten wurde eine Halterung für die Luftventile und die Platinen für Spannungsverdoppler (Akkuspannung 12V, Spannung der Luftventile 24V) und Wassermlder gemacht. Aus durchsichtigem Kunststoff wurde eine AfG-Trägerplatte gefräst um den Platz der Einzelteile im Wasserkasten prüfen zu können. Wichtig ist ausreichend Freiraum für die Leitung zum Zylinder für das Kopfventil beim Ein-/Ausfahren des Schnorchels. Der genaue Platz für die Centronik-Steckverbindung konnte auch geprüft werden.

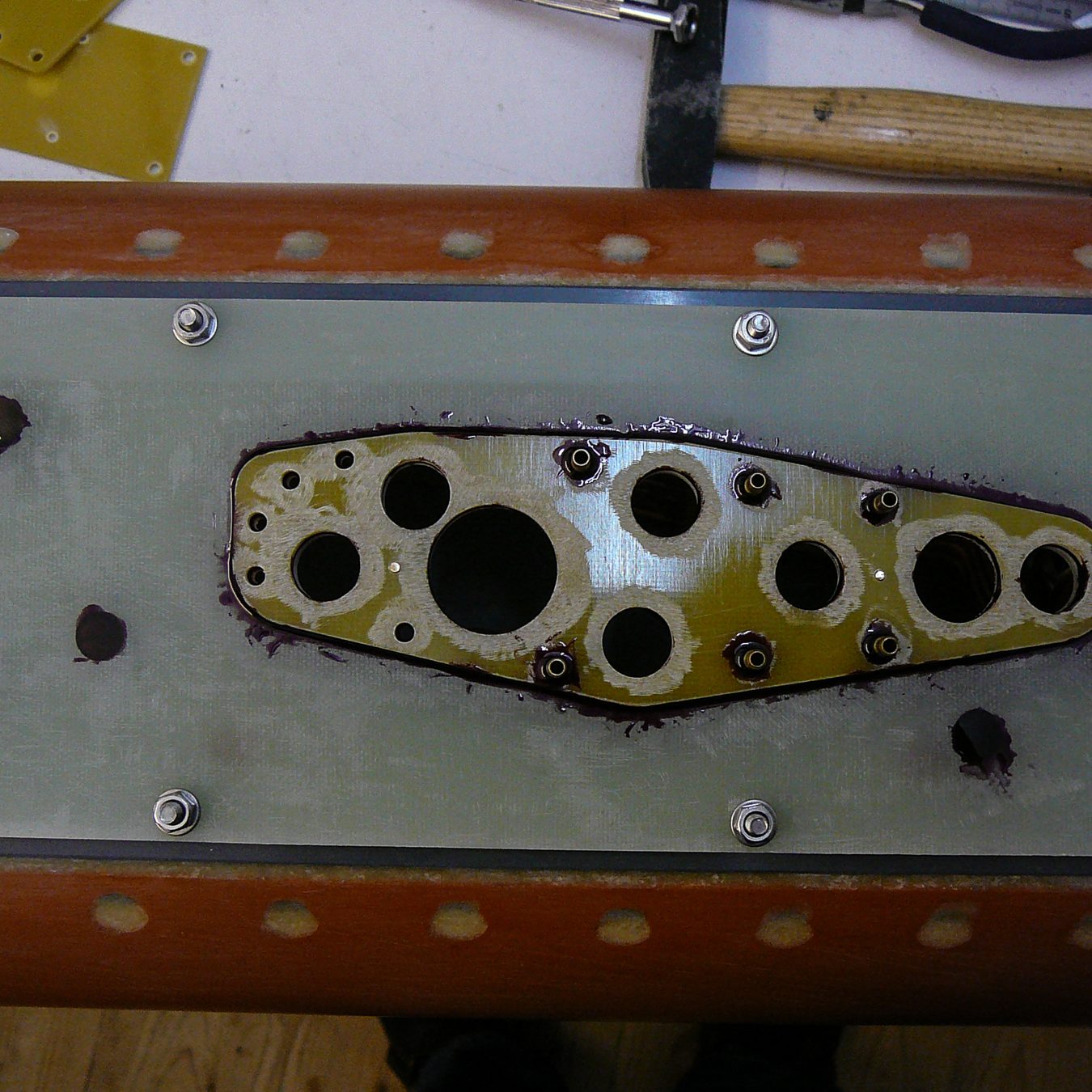

Die eigentliche AfG-Platte wurde aus 5 mm GfK mit einer 3 mm Verstärkung gemacht. Die wurde auf den Wasserkasten geschraubt und das Führungsrohrs des Schnorchels und der zugehörige Druckzylinder mit der Platte verklebt.

So wurden nach und nach auch die anderen Zylinder ausgerichtet und verklebt. Die etwas verkleinerte durchsichtige Platte wurde als Führung der unteren Zylinderenden in den Wasserkasten gelegt.

Zuletzt wurde das Radar ähnlich dem Schnorchel angefertigt. Nur das hier ein 8 mm VA-Rohr genommen wurde. Mit Hilfe einer einfachen Vorrichtung wurde die Anlenkung für den Druckzylinder mit Silberlot gelötet. Im Rohr ist eine 4 mm Welle gelagert damit sich der Radarkopf drehen kann. Abgedichtet mit einem Simmerring. Am unteren Ende des Druckzylinders wurde eine Kulisse an geschraubt mit der über einen Stift am Zahnrad der Radarwelle diese beim Einfahren immer in die Selbe Position gedreht wird. Sonst passt sie später nicht in den Ausschnitt im Turm.

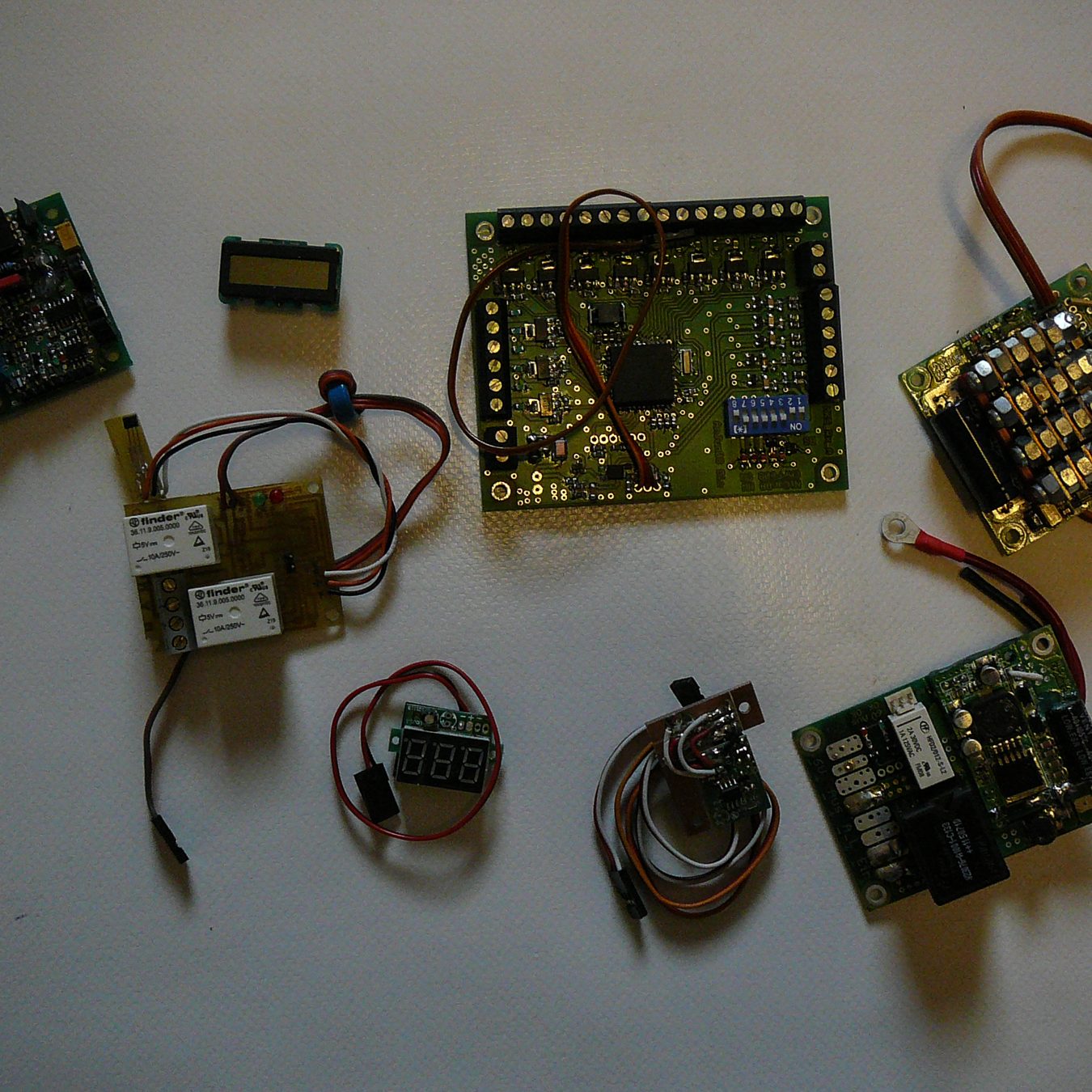

Viele elektrische und pneumatische Verbindungen vervollständigten die AfG-Platte. Um alle Funktionen komplett überprüfen zu können, wurden Verbindungsleitungen mit Centronic-Steckverbindungen angefertigt. Dabei ergab sich die Idee noch einen kleinen Schalterkasten zu integrieren. In den wurden Schalter für die AfGs, Taster für Bugstrahlpumpen und Ausblaseventil und LEDs für 24 V Spannung und Druckluftvorrat eingebaut. Werden die Bugsektion und die AfGs damit verbunden fehlt nur noch die Druckluft und alles kann getestet werden. Auch für eine Vorführung bei einer Messe ist diese Verbindung wunderbar geeignet.

Beim Innenleben fehlten noch die Trimmtanks. (Link zum Tankbau) Die hat diesmal ein Modellbaukollege für mich gebaut. Von mir mussten nur die Kolben und Verkabelung gemacht werden. Ein paar Besonderheiten gibt es bei mir aber doch. Der Wasseranschluss für die Tanks erfolgt über eine Steckverbindung mit O-Ring Abdichtung in einem entsprechenden Gegenstück. In den Spanten sind Haltekrallen angeschraubt. Werden die gelöst bzw. abgeschraubt, kann der Tank zurück geschoben und nach oben herausgenommen werden.

Den Kauf der geplanten Bleiakkus hatte ich lange aufgeschoben. Sie sollten so frisch wie möglich sein. Nach einigen Überlegungen habe ich mich dann doch für LiFePo Zellen von Headway entschieden. Je Zelle 3,2 V 10 Ah. Vier Zellen wurden zu einem Block verbunden und je einen Block im Bug- und Heckgerüst untergebracht. So hat jede Sektion eine eigene 12,8 V Versorgung und kann einzeln geprüft werden. Über die Steckverbindungen im Wasserkasten werden sie dann parallel geschaltet.

Diese Lösung ist zwar teurer aber viel stabiler bei der Entladung. Besonders wenn die Kompressoren laufen. Und sie können 10 x schneller als Blei Akkus wieder aufgeladen werden. Aber sie sind viel zu leicht.

Ein grobes Auswiegen des Modells hatte ergeben das etwa 11 kg Gewicht fehlen. Also wo war noch Platz? Im Mittelteil war noch Platz an den Spanten. Eine passende Form wurde gezeichnet und in 10 mm Sperrholz gefräst. Etwas mit Alufolie ausgekleidet und Blei hinein gegossen. Zweimal ca. 1,7 kg. Ca. 2,5 kg fanden im Heckkegel ihren Platz. Im Bugteil ca. 1,7 kg. Die Akkus konnten durch zwei Stangen ca. 1,2 kg schwerer werden. Schnell zeigte sich eine starke Schieflage nach links. Klar, da waren vorne die Kompressoren einseitig verbaut. Und hinten einige Elektronik Teile. Jeweils 300 g an die rechte Seite der Technikgerüste brachten den Ausgleich. 400 g dorthin wo der Platz für den dritten (nicht eingebauten) Blei Akku war. Das reichte erst einmal.

Das Innenleben war komplett und so konnte außen weiter gehen. Das Deck am Bug musste noch angepasst und angeklebt werden. Vorher wurden noch Deckel über Luken und Poller ein gefräst. Bug- und Mittelsektion wurden verschraubt und das Deck im Bugbereich ausgerichtet, verklebt und verspachtelt. Zwei Teile noch angebracht und auch hier einen Spant als Abschluss eingeklebt.

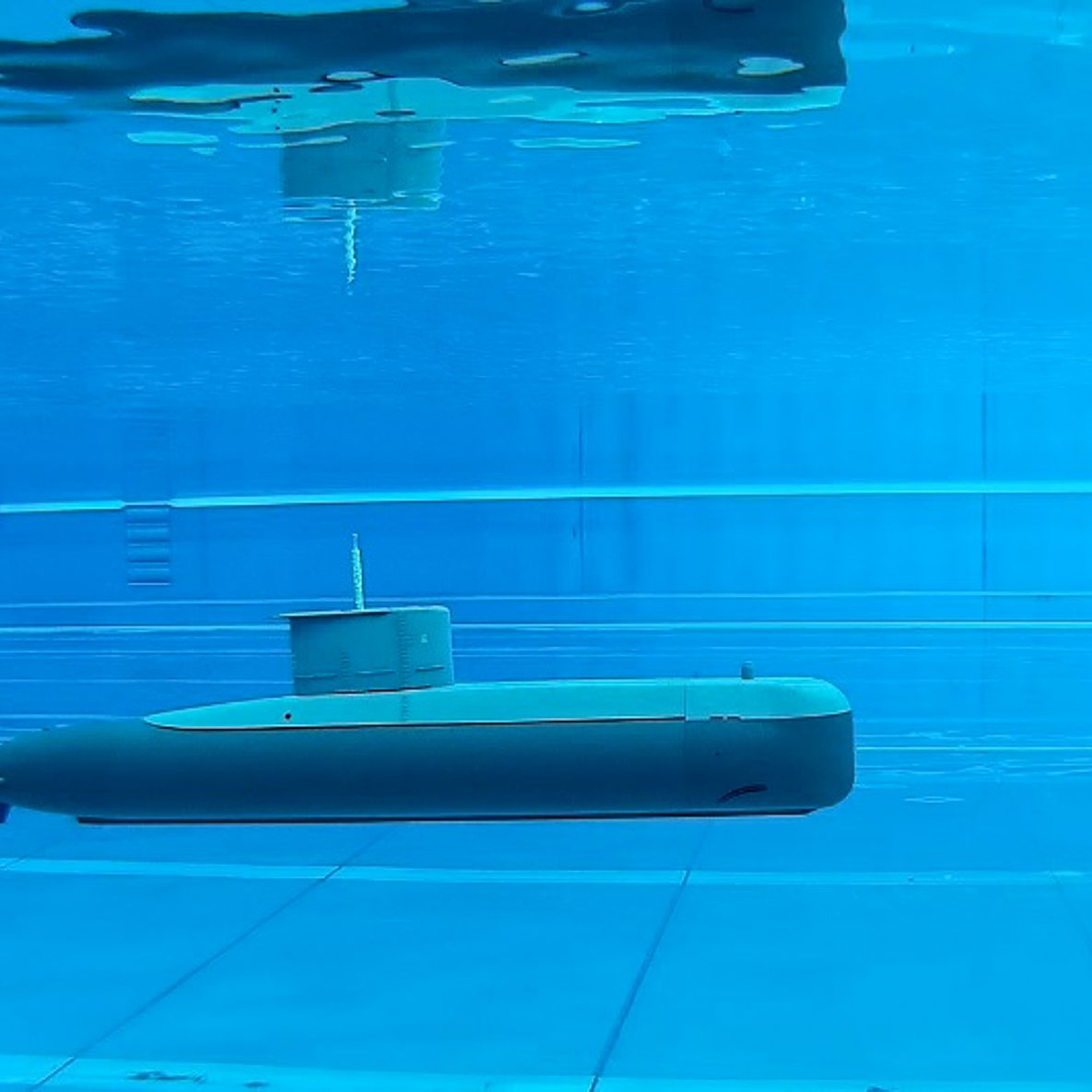

Inzwischen war es September. Ein erstes „Aufschwimmen“ im aufblasbaren Pool brachte recht gute Ergebnisse. Anfang Oktober die Jungfernfahrt im See. Weniger Einstellarbeiten für den Lage-Tiefenregler als erwartet. Das Boot läuft sehr ruhig am Ruder.

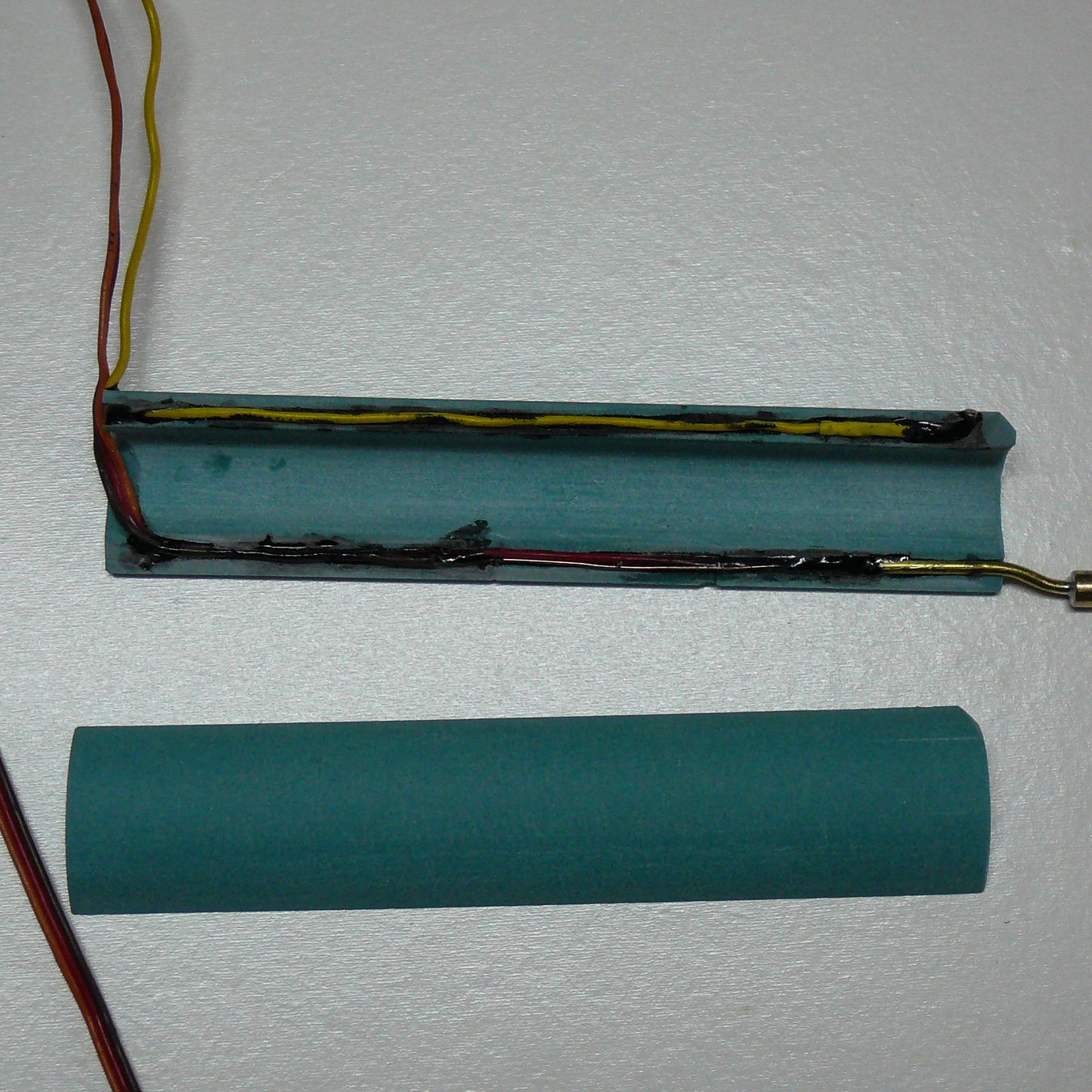

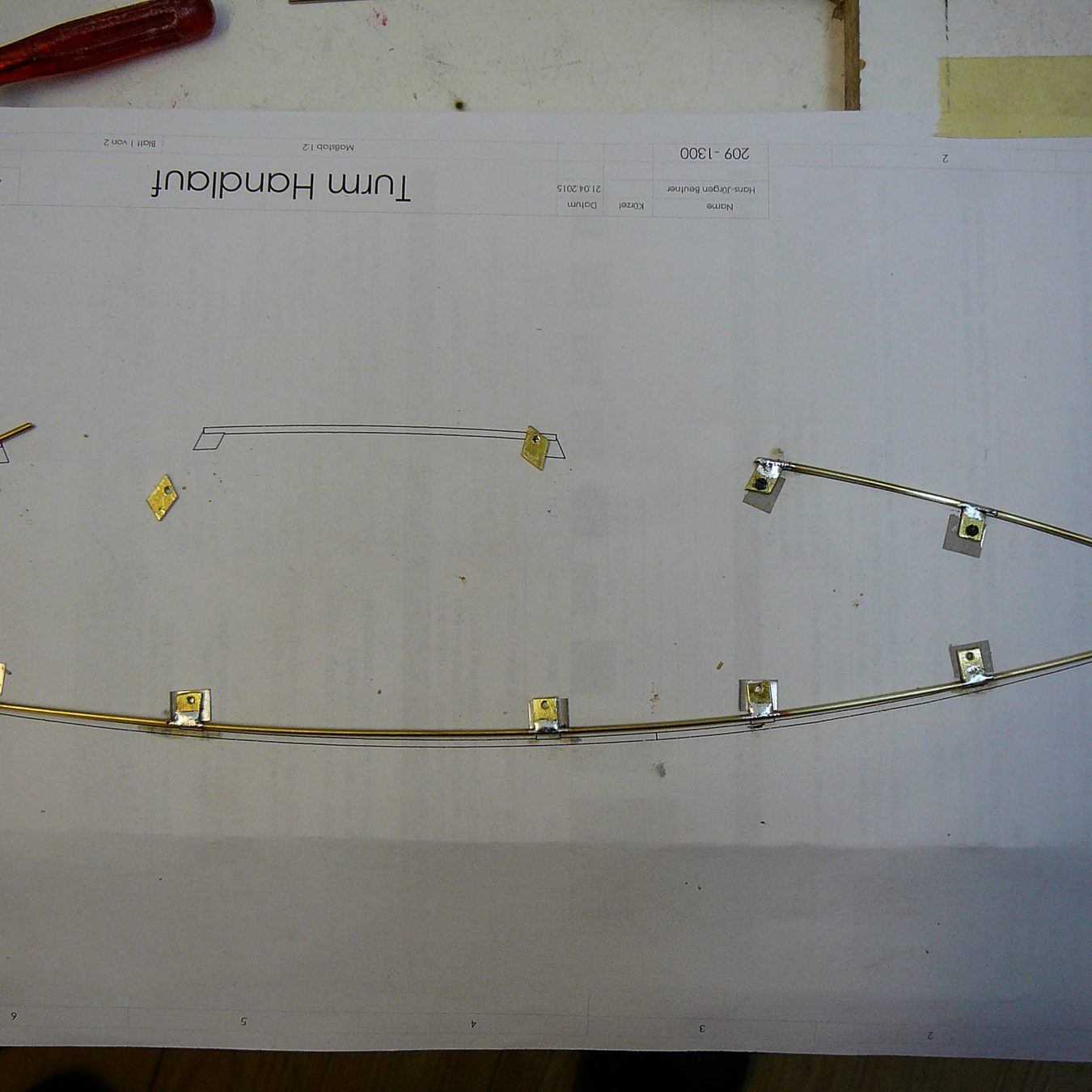

Über den Winter wurden zur Detaillierung Linien am Oberdeck eingeritzt. Am Turm musste noch deutlich mehr passieren. Viele Kleinteile wurden verbaut. Ein neues Turmdeck mit Ausfräsungen für die AfGs, Löcher für Steigeisen, Handlauf, Aussparungen für Beleuchtung usw.. Das Oberdeck selbst wurde verstärkt und der Turm konnte aufgeklebt werden. Auch die sichtbaren Teile der AfGs wurden gefertigt. Viele Bilder standen mir nicht zu Verfügung. Und ein bisschen unterschiedlich sollten sie schon sein. In die Verkleidung für den Schnorchel sollten noch zwei Funktionen eingebaut werden. An der Vorderkante wurde im oberen Bereich ein VA Draht für den Wasserkontakt eingeklebt. Und in der hinteren Kante eine Leitung zu einer Duo-LED hinter dem Schnorchel-Kopf angebracht. Damit soll der Druck im Presslufttank angezeigt werden (später). Auch wenn man bei Tageslicht nicht viel davon sehen wird.

Die Lackierung des Rumpfes erfolgte in schwarz seidenmatt. Das Deck in dunkelgrau. In den Sonarbereichen des Bootes hat die Oberfläche eine andere Struktur. Hier wurde durch eine Drahtschablone lackiert. Der „begehbaren“ Teil des Decks wurde abgeklebt und Vogelsand auf die frische Farbe gestreut. Danach wurde alles noch einmal übergesprüht. Die Originale sind zwar nur einfarbig dunkel, aber so ist das Modell im Wasser besser zu sehen. Für die Beleuchtungen wurde eine wasserdichte, vier-polige Steckverbindung eingebaut. Die LEDs werden über Konstant-Stromquellen aus dem 12 V Netz versorgt.

Einige Betriebsrunden sind auf verschiedenen Veranstaltungen schon gedreht worden. Bisher funktioniert alles gut. Damit endet auch hier dieser Baubericht.

Fazit nach 3 ½ Jahren Bauzeit:

für manches knifflige Problem habe ich nicht immer gleich eine passende Lösung gefunden. Gespräche mit anderen Modellbauern haben mir viel geholfen. Die Beschäftigung mit neuen Techniken und die Arbeit haben sich gelohnt.

Was werde ich noch ändern bzw. beim nächsten Boot anders machen?

Am Turm sollen noch eine Spannungsanzeige (durch eine unterschiedlich blinkende LED an der Turm-Hinterkante) und zu geringer Druck sowie der Lauf der Kompressoren (durch LED am Schnorchel) angezeigt werden. Eine Elektronik dafür ist in Arbeit.

Das verwendete Sikaflex hat sich als unbrauchbar erwiesen. Der Kontakt mit Kupfer (bei den Führungsleisten im Mittelrohr) und Messing (an den Entlüftungsventilen) hat das Material grün verfärbt uns weich und schmierig gemacht. Dort habe ich es teilweise schon durch Dekalin ersetzt.

Derzeit werden die beiden Kompressoren von einem Relais geschaltet. Um den Anlaufstrom etwas zu begrenzen, werde ich zwei Relais verwenden und eines erst ca.1sek verzögert einschalten. Am MKS ist noch ein Ausgang frei.

Der Luftdurchführungen für die oberen Zylinderanschlüsse in der AfG-Platte sollten besser positioniert werden.

Centrononic Steckverbindungen kaum noch lieferbar.

LiFePo Akkus werden gleich einplant. Die haben sich bewährt.