Dieser sehr ausführliche Baubericht der Gotland wurde von Lothar Mentz 2005 für die “SchiffsModell” abgedruckt und darf mit freundlicher Genehmigung der “SchiffsModell” Redaktion hier veröffentlicht werden.

Seit 1904 werden in Schweden U-Boote gebaut und gefahren. Ab 1967 wurde dort mit den Booten der SJÖORMEN-Klasse (Typ All) die moderne Form der U-Boote eingeführt. Das bedeutet Rümpfe in annähernder Tropfenform und mit X-Anordnung der Ruder. Es folgte die technisch weiterentwickelte NÄCKEN-Klasse (Typ A14) mit ihrem etwas „hausbackenen” Design.

Aus diesen beiden Serien wurde dann bis Ende der 80er-Jahre die VÄSTERGÖTLAND-Klasse (Typ A17) entwickelt. Neben dem Bau der A17-Boote entwickelte man in Schweden zu dieser Zeit das weltweit erste von der Außenluft unabhängige konventionelle Antriebssystem (AP) für Uboote. Dieses AIP- System arbeitet mit zwei Stirling-(Heißluft)-Motoren. Dieses neue Antriebskonzept wurde in einer nachträglich eingebauten Sektion der NÄCKEN ausgiebig erprobt. (Die NÄCKEN fährt heute als KRONBORG unter dänischer Flagge.) Die GOTLAND-Klasse (Typ A19) ist die Weiterentwicklung des Designs der VÄSTERGÖTLAND, die Boote sind aber serienmäßig mit dem Stirling-AlP System ausgerüstet. In den Jahren 1995 bis 1997 wurden drei Boote dieser Klasse bei Kockums in Malmö gebaut, wo auch schon ihre Vorgänger entstanden waren.

Dieses neue Antriebskonzept wurde in einer nachträglich eingebauten Sektion der NÄCKEN ausgiebig erprobt. (Die NÄCKEN fährt heute als KRONBORG unter dänischer Flagge.) Die GOTLAND-Klasse (Typ A19) ist die Weiterentwicklung des Designs der VÄSTERGÖTLAND, die Boote sind aber serienmäßig mit dem Stirling-AlP System ausgerüstet. In den Jahren 1995 bis 1997 wurden drei Boote dieser Klasse bei Kockums in Malmö gebaut, wo auch schon ihre Vorgänger entstanden waren.

Die Boote erreichen laut der verfügbaren Literatur über 20 kn Höchstgeschwindigkeit, die max. Tauchtiefe wird mit 300 m angegeben. Die Boote gelten als äußerst leise und sind mit dem Besten ausgestattet, was es auf dem Markt der Ortungsanlagen und Waffenleitsysteme gibt. Neben der deutschen Klasse 212 sind die Boote der GOTLAND-Klasse zurzeit wohl die besten und modernsten konventionellen U-Boote der Welt. Da die Boote heute die kampfstärksten Einheiten der schwedischen Marine sind, wurden sie traditionsgemäß nach schwedischen Landschaften benannt:

- GOTLAND Motto: “Goth s sum, cave cornus” (lat.: Wir sind Goten, hüte Dich vor unserem Horn)

- UPPLAND Motto: “Prudentia et audacia” (lat.: Besonnenheit und Kühnheit)

- HALLAND Motto: “Virtute Leonis” (lat.: Durch die Kraft des Löwen)

Technische Daten

GOTLAND, UPPLAND, HALLAND

- Stapellauf: 1995-1996

- Bauwerft: Kokums, Malmö

- Verdrängung: aufgetaucht 1240t, getaucht 1494t

- Dimensionen: Länge 60,4 m, breite 6,2 m

- Torpedorohre: 4x53cm, 2x40cm

- Antrieb: 2 Dieselgeneratoren, eine E-Antriebsmaschine, Stirling-Generatoren

- Geschwindigkeit: aufgetaucht ca. 11 kn, getaucht ca. 20 kn

- Besatzung: 27 Personen

Das Bootswappen

Seit ca. 20 Jahren beschäftige ich mich intensiv mit dem Bau von Modell U-Booten. Nach dem Bau einiger Modelle der ehem. deutschen Kriegsmarine mit der „Walter-Form”, begann ich mit dem Nachbau moderner U-Boote. Besonders haben es mir die Boote der schwedischen Marine angetan: Ihr manchmal etwas eckiges „Volvo-Design” übt einen besonderen Reiz auf mich aus. Begonnen habe ich meine Serie von Schwedenbooten mit der HÄLSINGLAND (A17). Für den Bau des Bootes konnte ich seinerzeit Rekonstruktionen von Ludger Buschmann verwenden, denn „richtige” Pläne waren damals noch ein Traum. Durch Zufall wurde ich von einem Elektronikhersteller in Bremen eingeladen, das Modell doch einigen Leuten vom FMV, dem schwedischen Verteidigungsministerium, vorzustellen. Die sofort begeisterten Ingenieure vom FMV halfen mir bei der Recherche für SJÖORMEN, so dass ich für den Bau dieses Modells schon mit besseren Unterlagen versorgt war, als noch bei meinem ersten Schwedenboot. Mit dem Modell der SJÖORMEN fuhr ich dann zu Filmaufnahmen für die schwedische Marine nach Karlskrona in Schweden. Mein Bekanntheitsgrad dort nahm also ständig zu. Von da an entschloss ich mich, von jedem modernen U-Boot der schwedischen Marine ein Modell im Maßstab 1:30 zu bauen und irgendwie an den Jubiläumsveranstaltungen in Karlskrona 2004 teilzunehmen. In Zusammenarbeit mit 3 Modellbaukollegen erfolgte dann der Bau eines Bootes der NÄCKEN- Klasse. Da mir aber schon längst die GOTLAND im Kopf herumschwirrte, baute ich die Stirling-Variante der NÄCKEN nach (also die heute dänische KRONBORG), denn sie ist seinerzeit mit dem Einbau der neuen Antriebsanlage verlängert worden und entspricht so schon in etwa dem Längen- Breiten-Verhältnis der GOTLAND. Mit viel Glück lernte im anlässlich eines Besuchs des Seefahrtmuseums in Malmö Herrn Kapitän Gert Garin kennen, einen U-Boot-Veteran, der uns in Malmö die Tür zu vielen für unser Hobby wichtigen Leuten geöffnet hat. So gut wie für GOTLAND bin ich noch nie zuvor mit Infos versorgt worden. An dieser Stelle daher einmal ein herzliches Dankeschön an alle meine Freunde in Malmö! Einziges Manko: In einem sehr hilfreichen Brief stand: „Viel Spaß beim Bau des Modells der Gotland in 1:30 und wir freuen uns schon, das Modell im Juni 2003 in den Gewässern von Malmö zu sehen…. 2003!? Wir hatten schon Ende 2001! Also nur gut 1 1/2 Jahre Zeit. Das roch nach Teamarbeit, denn manchmal ist es effektiver, drei gleiche Boote gleichzeitig zu bauen, als ein Boot komplett alleine.

Das Team A19S

Für ein Projekt dieser Art in so kurzer Zeit braucht man Kameraden, die ähnlich verrückt sind wie man selbst und deren Bauqualität und Ausführung man blind vertrauen kann. Also möglichst alle auf einem Niveau, aber jeder ein Spezialist auf seinem Gebiet. Diese Leute waren schnell gefunden. Ralf Quidde (genannt “der Laminator”) wollte zu seiner norwegischen ULA ein schwedisches Boot mit ähnlichen Dimensionen herstellen. UPPLAND beginnt auch mit einem „U”, also war das schon mal klar.

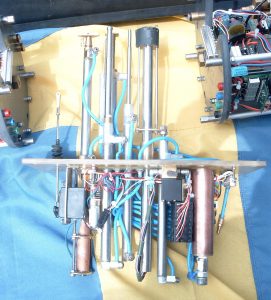

Er war also für sämtliche Formen und GfK-Teile in der von ihm gewohnten her vorragenden Qualität verantwortlich. Damit er aber nicht nur mit Harz rumpanschen musste, durfte er sich nebenbei zur Erholung noch an den Kolbentanks vergehen. Marco Rohleder (ein Softwarefreak) hatte zwar noch nie zuvor ein U-Boot gebaut, aber schon einige elektronische Komponenten speziell für meine Boote entworfen und gebaut. Also genau der richtige Einstieg. An diesem Projekt, das elektrisch im Verhältnis zu den Vorgängern einige Weiterentwicklungen aufweisen sollte, konnte er sich als Elektroniker voll austoben. Für den „Anfänger” Marco war somit die HALLAND mit ihren fast 2 m Länge und ca. 50 kg Gewicht bestimmt das richtige „Einsteigerprojekt”. Aber egal, wir anderen beiden würden ihm schon helfen, wenn er nicht mehr weiter wüsste. Mir blieben dann noch die Konzepterstellung, das Erstellen der Fertigungszeichnungen, der Bau der Technikgerüste und deren Einbau ins Rohr sowie die Ausfahrgeräte übrig. Also alles genau meine Spezialdisziplinen. Nebenbei bin ich noch ein wenig als „Motivator” für die anderen beiden tätig gewesen. (Sie wissen schon, das ist der, der mit dem Bärenfell und der Keule hinter den anderen steht.) Ruder- und Servoeinbau, Ausrüstung Technikgerüste mit den Einbauten, Bugstrahlruder, Verdrahtung, Detaillierung und Lackierung blieben dann jedem selbst überlassen.

Modellkonzept

Die Modelle sollten nach dem bewährten Muster der Vorgängerboote entstehen: Also wie- der mit einem zentralen mit Pressluft zu lenzenden Tauchtank, der mit seiner U-Form aus dem Kasten für die Ausfahrgeräte, zwei Schotten an den Enden und dem Mittelrohr entsteht. Von vorn und hinten werden die beiden Technikgerüste eingeschoben. Die Besonderheit bei diesem Boot ist die Größe. Es stehen 40 cm mehr Länge als bei SJÖORMEN und HÅLSINGLAND zur Verfügung, die neben einer Vergrößerung der Akkukapazität auch für einen größeren Tauchtank sorgen. So kommen in der A19S vier Akkus 12V/9 Ah zum Einsatz. Das ist auch unbedingt erforderlich, denn die Vergrößerung der Verdrängung erfordert natürlich auch mehr Antriebsleistung. Marco konnte sehr gute Dunker Motoren besorgen, die allerdings eine Betriebsspannung von 24 V erfordern. Aufgrund der etwas zu hohen Drehzahl ein Zahnriemengetriebe notwendig, um die erforderlichen Drehzahlen am Propeller zu erhalten. Der Tauchtank entstand in meiner üblichen Bauweise aus PVC Platten hergestellt. Diese werden mit Sikaflex abgedichtet und miteinander verschraubt. Neu am Tauchtank war nur seine Form. Um die benötigten 5,3 Liter Tauchtankvolumen zu erreichen. sind etwa 8cm am hinteren Ende des Tanks ohne Mittelkasten gebaut. Hier wird also fast der gesamte Rohrquerschnitt als Tauchtank genutzt. Um schnell genug fluten zu können, sind in den A19 Booten statt der üblichen zwei, gleich drei Flutventile eingebaut. Alles andere ist mechanisch wie bei den Vorgängern ausgeführt. Die restliche Einteilung der Abteilungen erfolgte ähnlich wie in der NÅCKEN/ KRONBORG:

- Bugnase mit Camping Kreiselpumpen für das Bugstrahlruder

- Erste Abteilung mit vorderem Kolbentank und zwei Presslufttanks

- Zweite Abteilung mit einem Akku 12 V/9 Ah, Kolbentankmotor und Empfangsanlage

- Mittelkasten mit Tauchtank und Ausfahrgeräten

- Dritte Abteilung mit einem Akku 12 V/9 Ah, Kolbentankmotor. Drehzahlsteller und Tiefenregler

- Vierte Abteilung mit hinterem Kolbentank und zwei Kompressoren

- Fünfte Abteilung mit zwei Akkus 12 V/9 Ah und einem weiteren Presslufttank

Heckkegel mit Antriebsmotor mit Zahnriemengetriebe und 4 Servos für die Ruder In den verbleibenden Zwischen räumen ist der restliche elektronische „Schnickschnack” untergebracht. Die fünfte Abteilung wurde bewusst etwas frei gehalten. Als Option werde ich hier vielleicht später einmal statt der beiden Akkus einen Dieselgenerator oder Ähnliches einbauen. Bevor nun mit dem Bau begonnen wurde, entstanden Zeichnungen vom Aufbau der Technikgerüste und des Tanks auf CAD. Das deckt schon in der Planungsphase evtl. Fehler auf. Jeder Spant wurde also erst einmal gezeichnet, bevor Teile aus PVC gebohrt, gesägt, gedreht und gefeilt wurden.

Konzept des Tauchsystems

Dieses Tauch und Trimmsystem hat sich in den letzten Jahren fast als Standard bei größeren Modell UBooten durchgesetzt. Beim ersten Tauchgang wird der zentrale Tauchtank vollgeflutet. Damit „klebt” das Boot etwa mit der Deckoberkante an der Wasseroberfläche, Mit den beiden proportionalen Kolbentanks wird das Boot dann fast zum „Schweben” unter Wasser gebracht. Die Kolbentanks wer den Ober einen Kreuzmischer so angesteuert, dass mit einem Schieberegler am Sender das Gewicht des Bootes reguliert und mit dem anderen der Schwerpunkt verschoben wer den kann. Zum Auftauchen wird dann nur der zentrale Tauchtank mit Pressluft ausgeblasen. Damit bleibt für den nächsten Tauchgang die eingestellte Trimmung vollständig erhalten. Das Trimmsystem ist notwendig um verschiedene Wasser Qualitäten und Temperaturschwankungen ausgleichen zu können. Gleichzeitig kann man so auch kleinere Änderungen am Boot kompensieren. man muss also nicht nach jedem Wechsel eines Bauteils das Boot langwierig neu auswiegen. Die Wirkung des Systems entspricht also den Regelzellen eines Original Bootes. Da das Trimmsystem nur etwa Liter Volumen besitzt und im Idealfall nur zur Hälfte geflutet wird, ist es unnötig, es für die Überwasserfahrt zu lenzen. Der Fahrkomfort ist somit unübertroffen. Die Pressluft wird mit zwei bordeigenen Kompressoren er zeugt, die durch das funktionsfähige Schnorchelkoptventil Frischluft ansaugen können. Das Luftvolumen in den aus Edelstahl geschweißten Speichertanks reicht für max. zwei Auftauchvorgänge.

Bau der Rümpfe und Technikgerüste

Zuallererst wurde wieder das obligatorische PVC Abflussrohr DN200 (200 x 4,9) über Ralfs damaligen Arbeitgeber bestellt.

Die 6 Meter, die Ralf beim Großhandel abnehmen musste, wurden bei meinem Arbeitgeber auf der großen Säge in drei Abschnitte 1407 mm recht winklig abgeschnitten. Ralf drechselte die Urmodelle für Bug und Heck. Das Material dafür sind Holzscheiben aus alter Tischlerplatte, aufgezogen auf eine Gewindestange, also einfachste Schichtbauweise.

Der Haupttauchtank vor dem Einkleben. Im Vordergrund das orangene Abflussrohr.

Die Urmodelle wurden danach wie üblich gespachtelt, geschliffen und lackiert. Davon stellte er Negativformen aus Epoxidharz und diversen Lagen Glasgewebe her. Nun brauchte er nur noch je drei Bug und Hecksektionen zu laminieren. Der Bug wurde natürlich wieder schön verstärkt, falls man später unter Wasser mal Felsen, Fahrräder oder „alte Freunde” trifft. In dieser Zeit fertigte ich die Dichtungsringe für die Technikgerüste aus Aluminium an. Da meine Drehbank für solch große Teile zu klein ist, mietete ich mich dafür wieder bei der Firma Rauhut KG ein. Mein Freund Michael, der dort in Lohn und Brot steht, lässt mich gern mal an seiner Maschine „Späne machen”. Die PVC Scheiben für den zentralen Tauchtank und die Spanten der Gerüste konnte ich gerade noch zu Hause bearbeiten. Die Kästen für den Tauchtank wurden wie gewohnt mit M3 Senkkopfschrauben verschraubt und mit Sikaflex 252 gedichtet. Durch den Tauchtank hindurch verläuft die Pressluftleitung von den Kompressoren im Heckteil nach vorne zu den Presslufttanks und in den Mittelkasten zu den Ausfahrgeräten. Ebenso sind vier Stromschienen eingebaut, welche die Verbindung der Akkus untereinander her stellen. Alles ist natürlich gut gegen Wasser abgedichtet und isoliert. Alle elektrischen und pneumatischen Steckverbindungen zwischen Gerüsten und Mittelkasten mussten jetzt, bevor alles ins Rohr kommt, ein gebaut werden. Die Gerüste habe ich wie immer mit M6 Gewindestangen aufgebaut, über die Stangen sind als Distanzhalter Alu Rohre geschoben. Die Gerüste werden mit je einer kugelgelagerten Zentralschraube im Kasten in das Rohr gezogen. Das ist dann gleichzeitig der Verschlussmechanismus. Der Kasten ist an allen Berührungsflächen mit dem Rohr mit 6 x 3 mm Nuten versehen, in die dann durch die Schraubenlöcher Sikaflex 252 eingespritzt wurde. Also immer von einem Schraubenloch zum nächsten Sikaflex einspritzen, Schraube reindrehen, nächstes Loch genauso, bis man einmal ganz ‘rum ist. Geht ganz schön in die Arme dieser Job mit der Silikonspritze! (Die Sikaflex Kartuschen sollte man vor der Verwendung auf die Heizung legen, dann ist das Material weicher.) Dank dieser Vorgehens weise legt sich somit ein Strang aus Sikaflex in die Nut und erfüllt die Funktion eines O Rings, also mehr dichtend als klebend. Turm und Deck Das erste fertige Rohr mit Gerüsten und Dichtungsringen ging gleich zu Ralf, um Bug und Heck an die Dichtungsringe anzukleben. Auf diesem, mit Paketband beklebten „Torpedo” baute Ralf dann mit einigen Spanten und teilweise in Schichtbauweise das Urmodell für das Deck auf. Das Urmodell für den Turm fräste uns Tom Anderson in San Francisco auf seiner CNC Fräsmaschine. Für ihn war das einfach ein gutes Übungsobjekt Ralf hatte also wieder zu laminieren und ich hatte ja noch zwei Gerüste, die ins Rohr mussten. Als dann alle drei Decks und Türme aus den Formen waren, mussten noch die Teile an die „Torpedos” gebaut werden: Vorder und Hinterteil des Decks sind auf dem Bug und Heckteil aufgeklebt und verspachtelt, das Mittelteil mit dem darauf anlaminierten Turm ist mit zwei Schrauben befestigt. Dafür wurden am Rohr Messingdrehteile angeschraubt und mit viel selbst gemixtem Epoxispachtel abgestützt. Dank der hohen Laminierqualität, die Ralf auszeichnet, sind Deck und Turm sehr dünn und leicht, aber dabei trotzdem hochstabil. An der Oberfläche gab es fast nichts nachzuarbeiten. Unter dem Deck sind als Auflagen vorn und achtern Spanten aus dickem Platinenmaterial eingeklebt.

Die Ruder

Die Urmodelle der Ruder habe ich aus Makrolon (Plexiglas) geschliffen. Ralf hat dann in einer Negativform aus angedicktem Epoxidharz (Baum wollflocken) die Ruder in Serie gegossen.

Blick in den Heckkegel

Sie erhielten dabei dann gleich ein Metall-Inlett für die Ruderwelle. Die Ruderkoker für das „X” sind wie bei den anderen Schwedenbooten mit einer Haltevorrichtung fixiert und im Rumpf kräftig eingespachtelt worden.

Der Spachtel besteht aus dem gleichen Ge misch wie die Ruder selbst und ist hochfest. Von den vorderen Tiefenrudern wurden etwa 10 mm abgesägt und als Tot holz an den Turm geklebt. Nach einigen Nacharbeiten standen dann zwei der Rohbauten schon im November 2002 in Bremen auf der Messe EuroModell.

Die Kolbentanks

Nach besagter Ausstellung fertigte Ralf ganz nebenbei die Teile für 6 Kolbentanks an. So brauchten dann wir anderen beiden nur noch die Tanks zusammenzubauen. Diese Kolbentanks sind ein Stück Wertarbeit: Für die Rohre kamen Alurohre aus dem Schornstein bau zum Einsatz, die Enddeckel und die Kolben sind aus Alublech gedreht, abgedichtet wird mit O-Ringen. Als Antriebsmotoren haben wir den RB3035 von Conrad verwendet. Durch die angebauten Stirnradgetriebe entfällt der Bau von eigenen Getrieben, es sind also nur die beiden Zahnräder auf dem Motor und der Spindelmutter erforderlich.

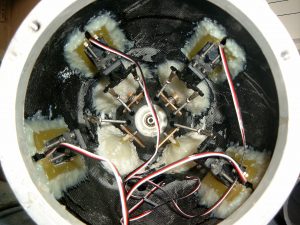

Die Ausfahrgeräte

Ich konzentrierte mich derweil auf die Zylinder für die Ausfahrgeräte. Auch die Ausfahrgeräte habe ich zuerst auf CAD gezeichnet und dann nach Zeichnung gebaut. Das Sehrohr und der Kombimast waren schnell erledigt, hier konnten Standardzylinder von Festo ge kauft und nachbearbeitet wer den. Ebenso einfach geht das beim Ausfahrzylinder für den Schnorchel.  Der Zylinder für das Radar wurde in bewährter Form mit hohler Kolbenstange selbst gebaut. Als hohle Kolbenstange verwende ich VA Ermeto-Rohr aus dem Hydraulikbedarf, das ich auf meiner Drehbank auf Hochglanz poliere. Als Zylinderrohr wird Rohr von Festo Zylindern verarbeitet. Die Kolben und Endstücke sind aus Messing gedreht, als Dichtung verwende ich O-Ringe. Wenn man die Endstücke sauber mit Endfest 300 verklebt und im Ofen bei Ca. 60 ‘C härtet, sind diese selbst gemachten Zylinder fast ebenso gut wie gekaufte, teilweise halten die O-Ringe sogar länger dicht als Originalmanschetten. Dafür sind sie deutlich preiswerter und entsprechen gleich den erforderlichen Maßen. Auf dieselbe Art und Weise sind auch die Teleskopzylinder für den KV-Mast entstanden. Auf meinem Boot habe ich die Teile dann gleich in die Deckelplatte des Mittelkastens geklebt. Der Schnorchelkopf beinhaltet einen Mikrozylinder, der die Ventilplatte auf der Oberseite des Kopfes bei Bedarf öffnet, damit die Kompressoren Frischluft er halten. Nun noch die Mikropneumatikventile auf der Grund platte befestigen, einen Zwischentank mit Rückschlagventil für den Schnorchelkopf einbauen, alles verschlauchen und der Bau des Mittelteils mit den Ausfahrgeräten war fast abgeschlossen. Der Motor für den Radarantrieb, die Kulisse zur Radarführung und das Servo fürs vordere Tiefenruder wurden später zwischendurch ein gebaut.

Der Zylinder für das Radar wurde in bewährter Form mit hohler Kolbenstange selbst gebaut. Als hohle Kolbenstange verwende ich VA Ermeto-Rohr aus dem Hydraulikbedarf, das ich auf meiner Drehbank auf Hochglanz poliere. Als Zylinderrohr wird Rohr von Festo Zylindern verarbeitet. Die Kolben und Endstücke sind aus Messing gedreht, als Dichtung verwende ich O-Ringe. Wenn man die Endstücke sauber mit Endfest 300 verklebt und im Ofen bei Ca. 60 ‘C härtet, sind diese selbst gemachten Zylinder fast ebenso gut wie gekaufte, teilweise halten die O-Ringe sogar länger dicht als Originalmanschetten. Dafür sind sie deutlich preiswerter und entsprechen gleich den erforderlichen Maßen. Auf dieselbe Art und Weise sind auch die Teleskopzylinder für den KV-Mast entstanden. Auf meinem Boot habe ich die Teile dann gleich in die Deckelplatte des Mittelkastens geklebt. Der Schnorchelkopf beinhaltet einen Mikrozylinder, der die Ventilplatte auf der Oberseite des Kopfes bei Bedarf öffnet, damit die Kompressoren Frischluft er halten. Nun noch die Mikropneumatikventile auf der Grund platte befestigen, einen Zwischentank mit Rückschlagventil für den Schnorchelkopf einbauen, alles verschlauchen und der Bau des Mittelteils mit den Ausfahrgeräten war fast abgeschlossen. Der Motor für den Radarantrieb, die Kulisse zur Radarführung und das Servo fürs vordere Tiefenruder wurden später zwischendurch ein gebaut.

Ausrüstung Bug und Heckteile Technikgerüst

Der Antriebsmotor ist wie oben erwähnt mit einem einfachen Zahnriemengetriebe versehen. Befestigt wird die Einheit mit einem Spant am Dichtungsring. Wie bei den anderen „schwarzen Pötten” gibt es kein Stevenrohr, sondern nur ein hinteres Wellenlager mit Simmering als Dichtung. Die Schubkräfte der Schraube werden also am Getriebe abgefangen. Die vier Servos für die Ruder sind mit einfachen, selbst gebauten Schnellbefestigungen an der Außen haut im Heckteil festgeklebt. Im Bugteil fanden dann noch zwei Kreiselpumpen aus dem Campingbedarf quer eingebaut ihren Platz. Sie bilden gemein sam das Bugstrahlruder. Die Sauganschlüsse sind übrigens gut versteckt: Am Bug des Bootes befinden sich auf bei den Seiten Flutschlitze, die im Original zum Bewässern der Torpedoanlage dienen. Dort habe ich einfach innen je einen Kasten einlaminiert, aus dem die Pumpen saugen. Im Bug geht es dann mit den Schläuchen und den Pumpen zwar recht eng zu, aber es passt alles gerade so eben rein. Unter dem Mittelrohr sind noch drei Edelstahlkiele befestigt. Die beiden äußeren sind die originalgetreuen Ballastkiele. Sie sind etwa im vorderen Drittel des Bootes angeordnet. Der mittlere Kiel ist nicht originalgetreu, schützt aber das Boot bei Grundberührungen. Dieser ist auf der ganzen Länge des geraden Stücks des Bootes angeordnet. Die beiden Seiten Sonare wurden in einer einfachen Negativform aus Winkeleisen laminiert und ausgegossen. Kiele und Seitensonare sind mit dem Rumpf verschraubt und geklebt, Damit war meine GOTLAND mechanisch fertig.

Elektrik und Elektronik

Bis dahin hatte Marco sich mit dem Layout des Drehzahlstellers beschäftigt. Besonderes Feature ist der Spannungswandler für 5 Volt und der Ein/Aus-Schalter, die gleich auf der Platine integriert sind.  Als Spannungswandler kommt ein Schaltregler zum Einsatz. Unsere Boote würden ja mit 24 Volt Betriebsspannung laufen, und da hätte ein normaler Festspannungsregler einen zu schlechten Wirkungsgrad gehabt und durch ihre Verlustleistung werden solche Festspannungsregler viel zu heiß, wenn der Tiefenregler die vier Ruderservos ständig bewegt. Ansonsten lassen sich an diesem Regler dermaßen viele Dinge mittels dreier Tasten programmieren, dass mir fest vorgenommen habe, nur im äußersten Notfall daran herum zu spielen. Über eine vierstellige 7-Segmentanzeige werden die jeweiligen programmierzustände angezeigt. Selbst ein Betriebsstundenzähler ist integriert. Der Drehzahlsteller weist ein sehr feinfühliges (ein stellbares) Regelverhalten auf und das bei anderen Stellern so lästige Fiepen des Motors ist durch Programmierung der Regelfrequenz einfach abzustellen. Eine weitere elektronische Errungenschaft ist der 16Kanal Schalter. Eigentlich nichts anderes als ein herkömmlicher Multiswitch. Aber die Schaltung von Marco lässt das gleichzeitige Schalten von allen 16 Schaltern zu und ist deutlich störsicherer.

Als Spannungswandler kommt ein Schaltregler zum Einsatz. Unsere Boote würden ja mit 24 Volt Betriebsspannung laufen, und da hätte ein normaler Festspannungsregler einen zu schlechten Wirkungsgrad gehabt und durch ihre Verlustleistung werden solche Festspannungsregler viel zu heiß, wenn der Tiefenregler die vier Ruderservos ständig bewegt. Ansonsten lassen sich an diesem Regler dermaßen viele Dinge mittels dreier Tasten programmieren, dass mir fest vorgenommen habe, nur im äußersten Notfall daran herum zu spielen. Über eine vierstellige 7-Segmentanzeige werden die jeweiligen programmierzustände angezeigt. Selbst ein Betriebsstundenzähler ist integriert. Der Drehzahlsteller weist ein sehr feinfühliges (ein stellbares) Regelverhalten auf und das bei anderen Stellern so lästige Fiepen des Motors ist durch Programmierung der Regelfrequenz einfach abzustellen. Eine weitere elektronische Errungenschaft ist der 16Kanal Schalter. Eigentlich nichts anderes als ein herkömmlicher Multiswitch. Aber die Schaltung von Marco lässt das gleichzeitige Schalten von allen 16 Schaltern zu und ist deutlich störsicherer.  Es sind somit keine Wechselschalter wie z. bei Futaba im Einsatz. Besonderer Clou sind die drei Eingänge auf der Empfängerplatine. Dort werden die zwei Druckschalter der Pressluftanlage und der Wassermelder für den Schnorchelkopf angeschlossen. Die 16 Ausgänge sind im Programm der Auswerteelektronik (Mikroprozessor) mit den Eingängen logisch verknüpft, so dass hier schon der Traum von einer Art Uboot-SPS Realität wurde. Den Sommer 2002 über habe ich den Schalter in meiner KRONBORG/NÅCKEN Probe gefahren und Marco hat das Programm weiter optimiert. Kurz nach den Rohbauten hatte er diese Teile fertig, Die Kolbentanks laufen proportional angesteuert über eine Steuerung von Markus Rieger. Proportional heißt in diesem Falle, dass die Kolbenstellung wie beim Servo der Knüppelstellung am Sender entspricht. Wie schon erwähnt, lassen sich die Kolbentanks durch einen V Mixer auf einem Schieberegler am Sender jetzt gleichmäßig fluten, mit einem anderen Schieberegler kann man eine Schwerpunktverschiebung ein stellen. Das Zusammenspiel aus Steuerungen und Kolbentanks ergibt ein optimales Trimmsystem. Das Boot lässt bei zu geringem Druck sich dank der guten Kolbentanksteuerungen und der eigenen großen Massenträgheit fast perfekt schweben. Für die Kreuzmischung der Tiefenruder und der Kolbentanks kommen noch Bauteile von Conrad und Graupner zum Einsatz. Diese sind nicht das Optimum, so dass in naher Zukunft Marco oder Markus noch mal etwas Neues programmieren werden. Der Flüssigkeitsmelder für den Schnorchelkopf ist ebenfalls ein Eigenbau von Marco. Die Elektroden werden mit Wechselstrom versorgt, um Oxidation an den Metallteilen der Ausfahrgeräte vorzubeugen. Der Tiefenregler ist eine Platine von Nils Canditt. Diese Regler laufen so zuverlässig, dass sie in allen meinen Booten eingesetzt werden. Selbst das Ein stellen des Tiefenreglers war mit den Erfahrungen aus den anderen Booten ein Kinderspie. Alle Platinen wurden wie bei den Vorgängern auf einfachen aber stabilen Halterungen aus PVC oder Alublech befestigt.

Es sind somit keine Wechselschalter wie z. bei Futaba im Einsatz. Besonderer Clou sind die drei Eingänge auf der Empfängerplatine. Dort werden die zwei Druckschalter der Pressluftanlage und der Wassermelder für den Schnorchelkopf angeschlossen. Die 16 Ausgänge sind im Programm der Auswerteelektronik (Mikroprozessor) mit den Eingängen logisch verknüpft, so dass hier schon der Traum von einer Art Uboot-SPS Realität wurde. Den Sommer 2002 über habe ich den Schalter in meiner KRONBORG/NÅCKEN Probe gefahren und Marco hat das Programm weiter optimiert. Kurz nach den Rohbauten hatte er diese Teile fertig, Die Kolbentanks laufen proportional angesteuert über eine Steuerung von Markus Rieger. Proportional heißt in diesem Falle, dass die Kolbenstellung wie beim Servo der Knüppelstellung am Sender entspricht. Wie schon erwähnt, lassen sich die Kolbentanks durch einen V Mixer auf einem Schieberegler am Sender jetzt gleichmäßig fluten, mit einem anderen Schieberegler kann man eine Schwerpunktverschiebung ein stellen. Das Zusammenspiel aus Steuerungen und Kolbentanks ergibt ein optimales Trimmsystem. Das Boot lässt bei zu geringem Druck sich dank der guten Kolbentanksteuerungen und der eigenen großen Massenträgheit fast perfekt schweben. Für die Kreuzmischung der Tiefenruder und der Kolbentanks kommen noch Bauteile von Conrad und Graupner zum Einsatz. Diese sind nicht das Optimum, so dass in naher Zukunft Marco oder Markus noch mal etwas Neues programmieren werden. Der Flüssigkeitsmelder für den Schnorchelkopf ist ebenfalls ein Eigenbau von Marco. Die Elektroden werden mit Wechselstrom versorgt, um Oxidation an den Metallteilen der Ausfahrgeräte vorzubeugen. Der Tiefenregler ist eine Platine von Nils Canditt. Diese Regler laufen so zuverlässig, dass sie in allen meinen Booten eingesetzt werden. Selbst das Ein stellen des Tiefenreglers war mit den Erfahrungen aus den anderen Booten ein Kinderspie. Alle Platinen wurden wie bei den Vorgängern auf einfachen aber stabilen Halterungen aus PVC oder Alublech befestigt.

Verdrahtung und Inbetriebnahme

Das anschließende Verdrahten war eine zweiwöchige Aktion. Bei einem Modell dieser Größenordnung und der Vielzahl an Funktionen muss man dabei schon sehr systematisch vorgehen, um keine Fehler zu machen. Zuerst wurden die Akkus verschaltet, so dass im Vorder- wie im Hinterteil 24 V zur Verfügung standen. Dann wurden die Kompressoren verdrahtet. Beide erhalten aus je einem der in Reihe geschalteten 12V Packs über ein Relais ihren Strom. Da der Drehzahlsteller gleichzeitig Ein/Aus Schalter ist, wurde er als nächstes angeschlossen und „scharf” gemacht.  Er liefert ja auch die 5 Volt für die Empfängerstromversorgung, somit konnten nun auch der Empfänger und die vier Ruderservos achtern im Boot mit Strom versorgt werden. Damit sie in Mittelstellung wirklich mechanisch auf „O” stehen, habe ich sie erst ohne Tiefenregler angeschlossen und dann die Ruderhebel auf den Servos richtig hingedreht. Der verwendete V-Mischer verfälscht nämlich die Neutralstellung etwas. Zuletzt kommt noch der Tiefenregler in die Tiefenrudeleitung zwischen Empfänger und Mischer, damit war der Heckkegel schon mal voll funktionsfähig. Nun waren die Kolbentanks an der Reihe, Alles fertig verdrahtet, ausprobiert und nichts geht! Der nagelneue V-Mischer war wohl schon in der Verpackung defekt. Also wieder zurück und einen neuen gekauft. So etwas bremst den Modellbauer unheimlich aus! Damit war schon das ganze hintere Technikgerüst und Teile des vorderen in Funktion. Im vorderen Gerüst und unter der Platte der Ausfahrgeräte konzentrieren sich fast alle Sonderfunktionen. Diese wer den alle durch den 16-Kanal Schalter von Marco betätigt. Da hier sehr viele Kabel zusammenkommen, sah das Vorderteil zeitweilig wie ein Igel aus. Wer hier nicht streng systematisch vorgeht, verliert schnell den Überblick. Also habe ich mich eine Woche lang nach Feierabend ganz auf die Verdrahtung dieser Teile konzentriert, um nicht abgelenkt zu werden. Stück für Stück wurde eine Funktion nach der anderen in Betrieb genommen: Fünf pneumatische Ausfahrgeräte, ein Radarmotor, drei Flutventile, ein Anblasventil, eine Schnorchelkopflampe, das Schnorchelkopfventil, die Beleuchtung, zwei Pumpen für das Bugstrahlruder und die Zuschaltung für das vordere Tiefenruder wurden auf die Ausgänge des Schalters gelegt. Die drei Eingänge, bestehend aus Druckschalter 4 bar, Druckschalter 7 bar und Flüssigkeitsschalter für den Schnorchelkopf waren dann die letzte Verdrahtungsarbeit. Ist schon toll, wenn sich die ersten Dinge ferngelenkt bewegen lassen, Wenn dann alles funktioniert und das Boot zusammengebaut auf dem Ständer steht, wird beim Spielen mit der Fernlenkanlage eine schöne „Siegerzigarre” geraucht: U-Bootbauen ist einfach super!

Er liefert ja auch die 5 Volt für die Empfängerstromversorgung, somit konnten nun auch der Empfänger und die vier Ruderservos achtern im Boot mit Strom versorgt werden. Damit sie in Mittelstellung wirklich mechanisch auf „O” stehen, habe ich sie erst ohne Tiefenregler angeschlossen und dann die Ruderhebel auf den Servos richtig hingedreht. Der verwendete V-Mischer verfälscht nämlich die Neutralstellung etwas. Zuletzt kommt noch der Tiefenregler in die Tiefenrudeleitung zwischen Empfänger und Mischer, damit war der Heckkegel schon mal voll funktionsfähig. Nun waren die Kolbentanks an der Reihe, Alles fertig verdrahtet, ausprobiert und nichts geht! Der nagelneue V-Mischer war wohl schon in der Verpackung defekt. Also wieder zurück und einen neuen gekauft. So etwas bremst den Modellbauer unheimlich aus! Damit war schon das ganze hintere Technikgerüst und Teile des vorderen in Funktion. Im vorderen Gerüst und unter der Platte der Ausfahrgeräte konzentrieren sich fast alle Sonderfunktionen. Diese wer den alle durch den 16-Kanal Schalter von Marco betätigt. Da hier sehr viele Kabel zusammenkommen, sah das Vorderteil zeitweilig wie ein Igel aus. Wer hier nicht streng systematisch vorgeht, verliert schnell den Überblick. Also habe ich mich eine Woche lang nach Feierabend ganz auf die Verdrahtung dieser Teile konzentriert, um nicht abgelenkt zu werden. Stück für Stück wurde eine Funktion nach der anderen in Betrieb genommen: Fünf pneumatische Ausfahrgeräte, ein Radarmotor, drei Flutventile, ein Anblasventil, eine Schnorchelkopflampe, das Schnorchelkopfventil, die Beleuchtung, zwei Pumpen für das Bugstrahlruder und die Zuschaltung für das vordere Tiefenruder wurden auf die Ausgänge des Schalters gelegt. Die drei Eingänge, bestehend aus Druckschalter 4 bar, Druckschalter 7 bar und Flüssigkeitsschalter für den Schnorchelkopf waren dann die letzte Verdrahtungsarbeit. Ist schon toll, wenn sich die ersten Dinge ferngelenkt bewegen lassen, Wenn dann alles funktioniert und das Boot zusammengebaut auf dem Ständer steht, wird beim Spielen mit der Fernlenkanlage eine schöne „Siegerzigarre” geraucht: U-Bootbauen ist einfach super!

Auswiegen und Probefahrten

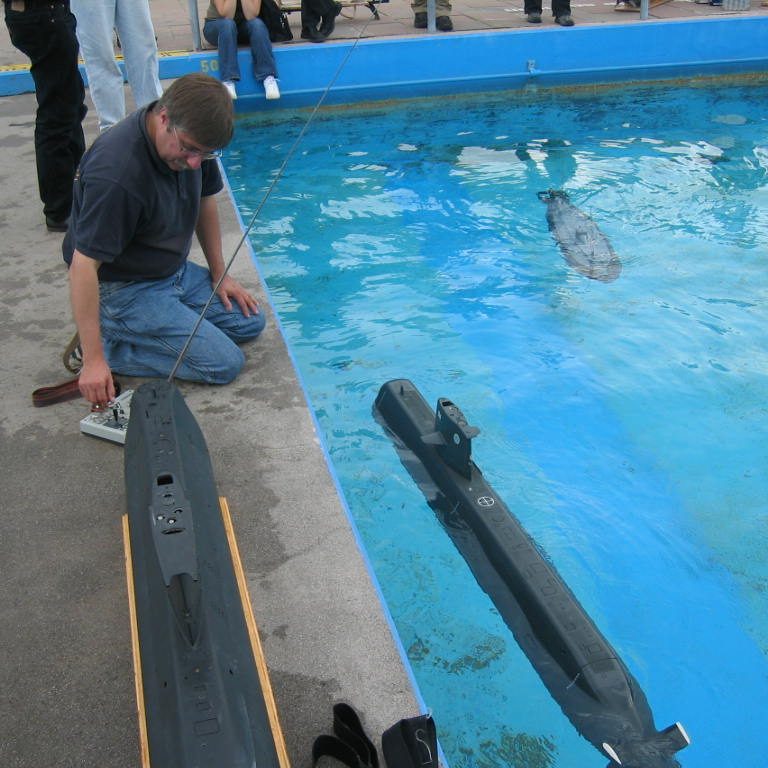

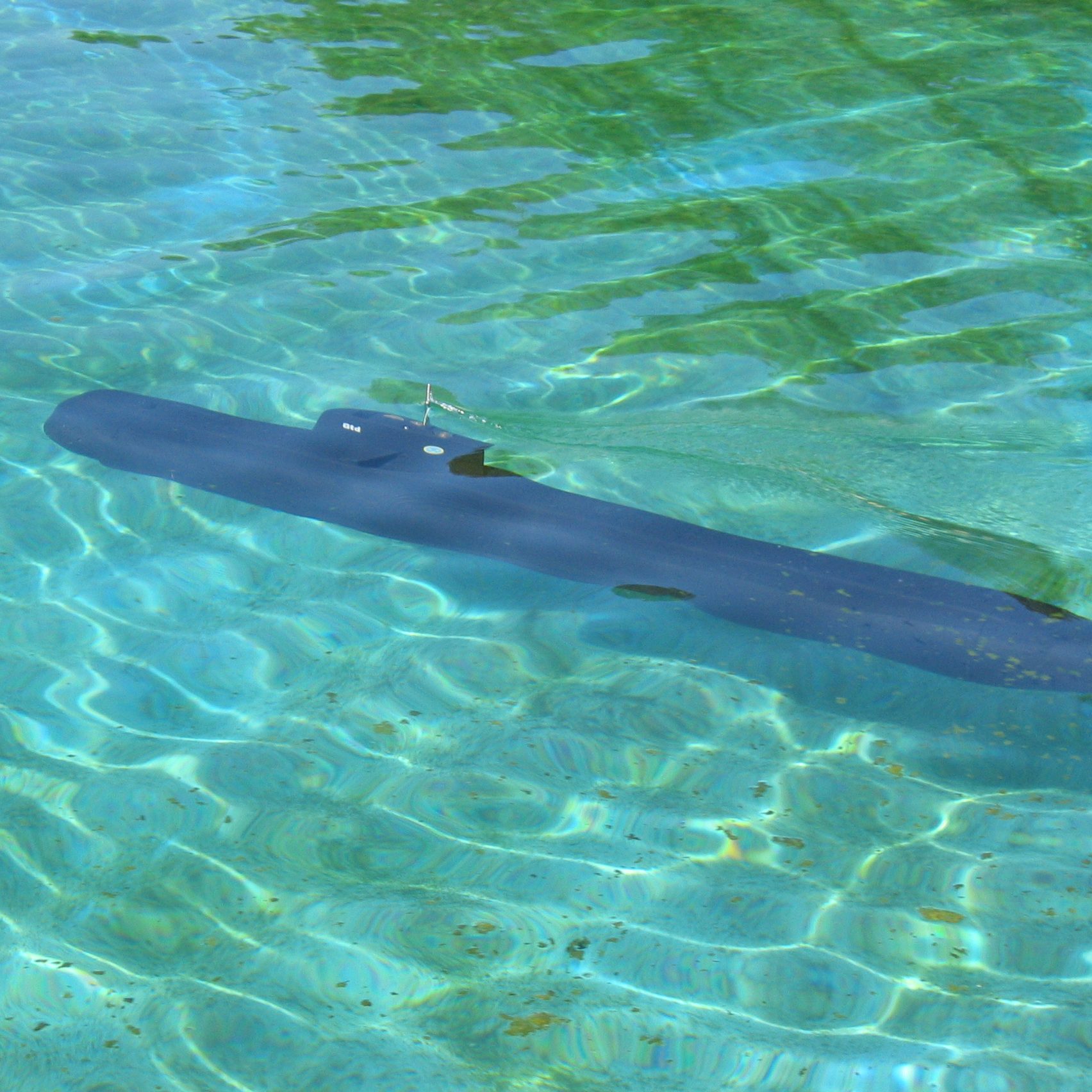

Das Auswiegen geschah im Gartenteich bei meinem Kameraden Wilfried Bach. Nach mehrmaligem Probieren schwebte die GOTLAND waagerecht unter Wasser, kleine Abweichungen von der perfekten Trimmung ließen sich mit den Kolbentanks korrigieren. Es war allerdings schon schwierig, die 6—7 kg Blei unterzubringen, die das Boot brauchte.  Das Blei gieße ich dabei in 300g Portionen direkt in die Bug und Heckteile. Von außen mit Wasser kühlen reicht völlig aus. Besonders im Heckteil geht es ganz schön eng zu. da der Motor sehr weit unten liegt. Darunter ist somit wenig Platz zum Blei eingießen und man muss natürlich vorsichtig sein, damit man mit dem heißen Blei kein Servo beschädigt. Am 06.04.2003 war es dann so weit: Boot ins Auto und ab an den Teich. Boot ins Wasser gesetzt, geflutet, Vollgas vor aus, eine Runde heizen und dann .. erstmal hinsetzen und die Nerven beruhigen. Boah, ist die schnell! Aufgrund des anderen Antriebes als bei den Vorgängern ist die GOTLAND doch etwas flotter, damit kann man andere „Schwedenbusse” dann schon das Fürchten lehren. Der Ausdruck „Schwedenbus stammt übrigens von meinem Kameraden Lutz Rahe, der mir nach einer Viertelstunde fahren den Sender mit den Worten wiedergab: „Fährt ja Wie ein Bus!” Das Boot fuhr Wirklich auf Anhieb stabil auf Lage und Tiefe, Wegen der Länge der GOTLAND handelt es sich aber wohl um einen Gelenkbus „ Auch bei den nun folgenden Langsamfahrversuchen ließ das Boot keine Wünsche offen.

Das Blei gieße ich dabei in 300g Portionen direkt in die Bug und Heckteile. Von außen mit Wasser kühlen reicht völlig aus. Besonders im Heckteil geht es ganz schön eng zu. da der Motor sehr weit unten liegt. Darunter ist somit wenig Platz zum Blei eingießen und man muss natürlich vorsichtig sein, damit man mit dem heißen Blei kein Servo beschädigt. Am 06.04.2003 war es dann so weit: Boot ins Auto und ab an den Teich. Boot ins Wasser gesetzt, geflutet, Vollgas vor aus, eine Runde heizen und dann .. erstmal hinsetzen und die Nerven beruhigen. Boah, ist die schnell! Aufgrund des anderen Antriebes als bei den Vorgängern ist die GOTLAND doch etwas flotter, damit kann man andere „Schwedenbusse” dann schon das Fürchten lehren. Der Ausdruck „Schwedenbus stammt übrigens von meinem Kameraden Lutz Rahe, der mir nach einer Viertelstunde fahren den Sender mit den Worten wiedergab: „Fährt ja Wie ein Bus!” Das Boot fuhr Wirklich auf Anhieb stabil auf Lage und Tiefe, Wegen der Länge der GOTLAND handelt es sich aber wohl um einen Gelenkbus „ Auch bei den nun folgenden Langsamfahrversuchen ließ das Boot keine Wünsche offen. Es ist deutlich wendiger als die KRONBORG, geht aber nicht so eckig um die Kurven. Das elegante Fahrbild überzeugt sowohl getaucht als auch über Wasser. Krönung meines Schaffens war ein kleiner Vergleich mit Cord Schröders U31 (Klasse 212) zwei Wochen später. GOT LAND ist etwas schneller, dafür brauchte Cord nur ein Boot zu bauen, ich habe vier Modelle bauen müssen, um diese Geschwindigkeit zu erreichen. Für uns beide war es jedenfalls schön, diese beiden Modelle der modernsten konventionellen UBoote das erste Mal gemeinsam im Wasser zu sehen.

Es ist deutlich wendiger als die KRONBORG, geht aber nicht so eckig um die Kurven. Das elegante Fahrbild überzeugt sowohl getaucht als auch über Wasser. Krönung meines Schaffens war ein kleiner Vergleich mit Cord Schröders U31 (Klasse 212) zwei Wochen später. GOT LAND ist etwas schneller, dafür brauchte Cord nur ein Boot zu bauen, ich habe vier Modelle bauen müssen, um diese Geschwindigkeit zu erreichen. Für uns beide war es jedenfalls schön, diese beiden Modelle der modernsten konventionellen UBoote das erste Mal gemeinsam im Wasser zu sehen.

Restarbeiten, Lackierung und Indienststellung

Dann folgte der leidige Job der Detaillierung. Das ist halt nicht ganz so mein Ding, denn ich bastle lieber an der Technik. Die Lukendeckel wurden nach meinem bewährten Prinzip gebaut: Löcher im Deck ausschneiden, Platten aus Platinenmaterial mit 1,5 mm Luftspalt aus Platinen material einpassen und mit unters Deck geklebten Messingdrähten befestigen. Sie er füllen damit gleich den Zweck der im Deck nicht vorhandenen Flutschlitze. Bei 25 Luken, einer speziellen Rettungsluke und einer Rettungsboje (aus einem Überraschungs-Ei) kann das Ganze in Arbeit ausarten, ist aber immer noch wesentlich überschaubarer, als die „1000″ Flutschlitze eines Typ VII Bootes zu feilen. Bis zur Saisoneröffnung 2003 beim SMC Gifhorn in Hankensbüttel folgten dann noch einige Kleinteile mehr. Dann wurde das Boot noch mal mit der Rolle grundiert. Mehr war für die Saison 2003 nicht machbar. Restdetaillierung und Lackierung wurden dann im nächsten Winter erledigt. Aber für die Vorführungen in Malmö und Göteborg im Jahr 2003 hat diese Ausführung gereicht und meine „Informanten” waren somit zufrieden gestellt. Nach der Saison wurde dann auch die erwähnte Rettungsboje funktionsfähig gestaltet. Sie wird dabei von einem Magneten in ihrer Aufnahme testgehalten. Im Notfall wird der Magnet von einem Servo weggezogen, da durch soll sie dann aufsteigen. Eine Angelschnur auf einer leichtgängigen Rolle unter dem Deck stellt die Verbindung mit dem Boot her. So hat das Boot im Notfall eine Vorrichtung, mit der es für Taucher besser zu orten ist. Hoffentlich wird meine GOTLAND das nie brauchen. Aber als Show-Effekt für einen Rettungseinsatz von Volker Küsters Rettungsuboot URF ist diese Funktion natürlich auch geeignet.

Aber für die Vorführungen in Malmö und Göteborg im Jahr 2003 hat diese Ausführung gereicht und meine „Informanten” waren somit zufrieden gestellt. Nach der Saison wurde dann auch die erwähnte Rettungsboje funktionsfähig gestaltet. Sie wird dabei von einem Magneten in ihrer Aufnahme testgehalten. Im Notfall wird der Magnet von einem Servo weggezogen, da durch soll sie dann aufsteigen. Eine Angelschnur auf einer leichtgängigen Rolle unter dem Deck stellt die Verbindung mit dem Boot her. So hat das Boot im Notfall eine Vorrichtung, mit der es für Taucher besser zu orten ist. Hoffentlich wird meine GOTLAND das nie brauchen. Aber als Show-Effekt für einen Rettungseinsatz von Volker Küsters Rettungsuboot URF ist diese Funktion natürlich auch geeignet.

Das Andocken haben wir in Hankensbüttel 2003 schon ein erstes Mal aus probieren können. Dort trafen auch zum ersten mal GOTLAND und UPPLAND aufeinander. Ralf hatte sein A19 Modell gerade in Betrieb genommen und ausgewogen. Detail am Rande: Ralf hatte die Ruder genau nach Zeichnung gefertigt. Diese empfand ich bei mir am Boot als zu groß und habe sie dann abgesägt. In Hankensbüttel gefielen mir die originalgetreuen großen Ruder aber so gut, dass ich mir noch mal vier neue gegossen habe Manchmal trügt halt die Perspektive im heimischen Keller. Aber es war schon ein tolles Bild, zwei so dicke Brocken eines Typs im Wasser zu haben. Während der Saison 2003 wurden dann auch noch einige „Kinderkrankheiten” behoben. Im Winter 2003/04 folgte dann die Restdetaillierung mit Positionslaternen usw. „Besondere Freude” macht mir dabei immer die Arbeit des Kratzens der Plattenstöße an Deck und am Turm. Hier wurde das “Baruthsche” Verfahren angewendet: Lars Baruth, der stolze Erbauer der SÖDERMANLAND, hat dieses Verfahren entwickelt. Die Kratzer werden mit der Hinterseite eines Bohrers gewissermaßen eingeschabt. Ein langwieriges aber genaues Verfahren, Besser jedenfalls als meine alte Version mit der Proxxon und der Trennscheibe. Poller und dafür passende Buchsen wurden gedreht und eingeklebt. Die Poller werden dann nur in die eingeklebten Buchsen gesteckt. Ein Stück Kraftstoffschlauch hält sie in ein- oder ausgefahrener Position fest. Diverse andere Kleinteile wie Sehrohrführung, Nothydrofon usw. wurden aus Messing oder Kunststoff gedreht und gefeilt und angeklebt. Die Positionslaternen sind einfach nur in den Turm eingelassene 12mm Makrolonplatten. Von hinten silbern lackiert, wirken sie wie die Kästen, die im Originalturm eingelassen sind. Das Licht wird durch superhelle LEDs erzeugt. Ein letztes Mal Spachteln und Schleifen und dann konnte ich den Rumpf rund um die Flächen, die besandet werden sollten, abkleben, die Flächen mit Farbe rollen und Quarzsand auf den frischen Lack häufen. Nach 3—4 Minuten kann man dann den Sand, der nicht an der Farbe klebt, vorsichtig runterpusten. Zuletzt wurde das Modell dann noch im Originalfarbton gespritzt. Nach dem Durchhärten des Lacks brauchten nur noch die Tiefgangsmarken und Wappen aufs Boot geklebt und einige Kleinteile in ihrer Farbe lackiert zu werden. Diese „Restarbeiten” nahmen dann noch einmal ca. drei Monate meiner Freizeit in Anspruch. In Karlskrona wurde mein Boot im Mai 2004 anlässlich des 100. UBoot-Jubiläums dann auch offiziell in Dienst gestellt.

Fazit

Das war nun mein letzter „moderner Schwede”. Die Boote von Ralf und Marco werden wohl auch bald fertig sein. Was meine eigene Flotte angeht, bin ich jetzt komplett ausgestattet. VIKING, das Nachfolgeboot der GOTLAND, existiert bisher im Original nur auf dem Reißbrett, Modelle davon entstehen schon bei einigen Modellbaukollegen. Ich werde mich dann in Zukunft vielleicht eher auf die Oldtimer des „Dreikronenteams” stürzen, denn meine lange aufgebauten Beziehungen nach Schweden haben mir die Möglichkeit verschafft, an gute Unterlagen zu kommen. Nach fast zehn Jahren intensiver Beschäftigung mit den modernen Schwedenbooten ist es dringend an der Zeit, meiner Frau zu danken, die mich oft entbehren musste, aber mir dennoch den Rücken für mein aufwändiges Hobby freigehalten hat. Für das Organisieren von Unterlagen und Informationen über GOTLAND danke ich vor allem Gert Garin und seinem Veteranenclub von US in Malmö, Besonders Jan Nordenmann und Per Wimbladh haben das Projekt hilfreich begleitet, Ohne sie Wäre das GOTLAND Projekt nicht möglich gewesen. Nils Canditt hat mir häufig Fragen elektronischer Art am Telefon beantwortet, Volker Küster war wie Wilfried Bach an der Materialorganisation beteiligt und die Zusammenarbeit mit Ralf und Marco hat besondere Freude bereitet. Mal sehen, was jetzt so kommt…

Für einen Teil der im Beitrag verwendeten Fotos geht mein Dank an Kockums AB, Gerhard Gasch und Dieter Mayer.